Motivation

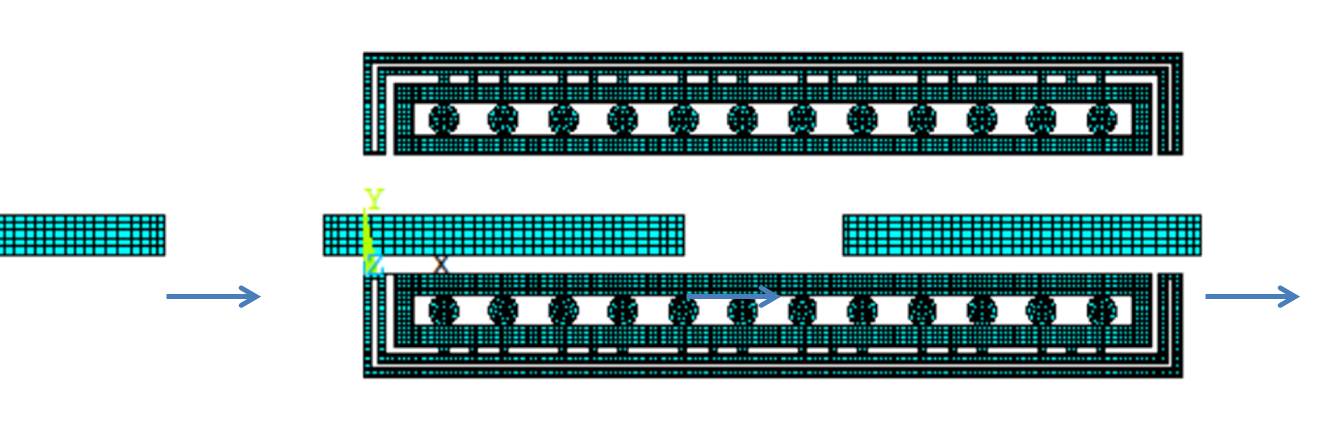

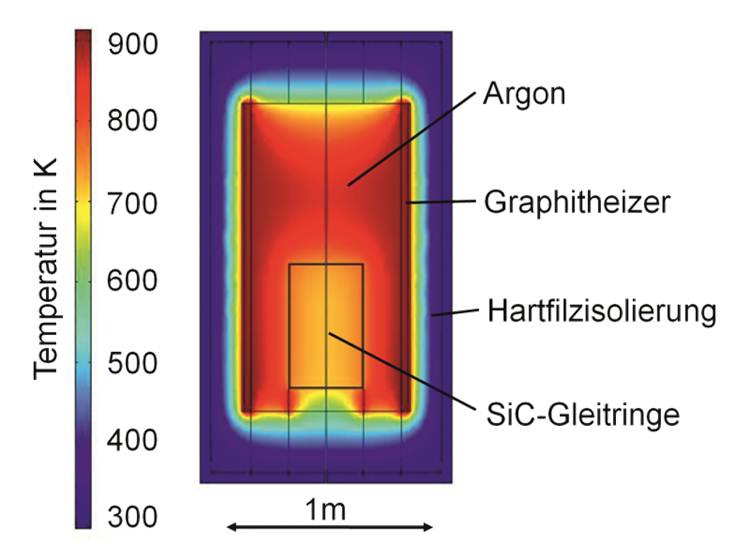

Die Energieeffizienz von Thermoprozessanlagen hängt in komplexer Weise von deren Konstruktion, den verwendeten Materialien, der Anordnung des Wärmebehandlungsguts und den Prozessparametern der Wärmebehandlung ab. Das Verständnis der Wechselwirkungen zwischen den Einflussgrößen ist unzureichend. Eine experimentelle Optimierung der Energieeffizienz ist deshalb sehr aufwändig.

Umgekehrt stehen FE-Verfahren zur Verfügung, mit denen Wärmetransportphänomene unter Einbeziehung von Wärmestrahlung, -konvektion und -leitung berechnet werden können.

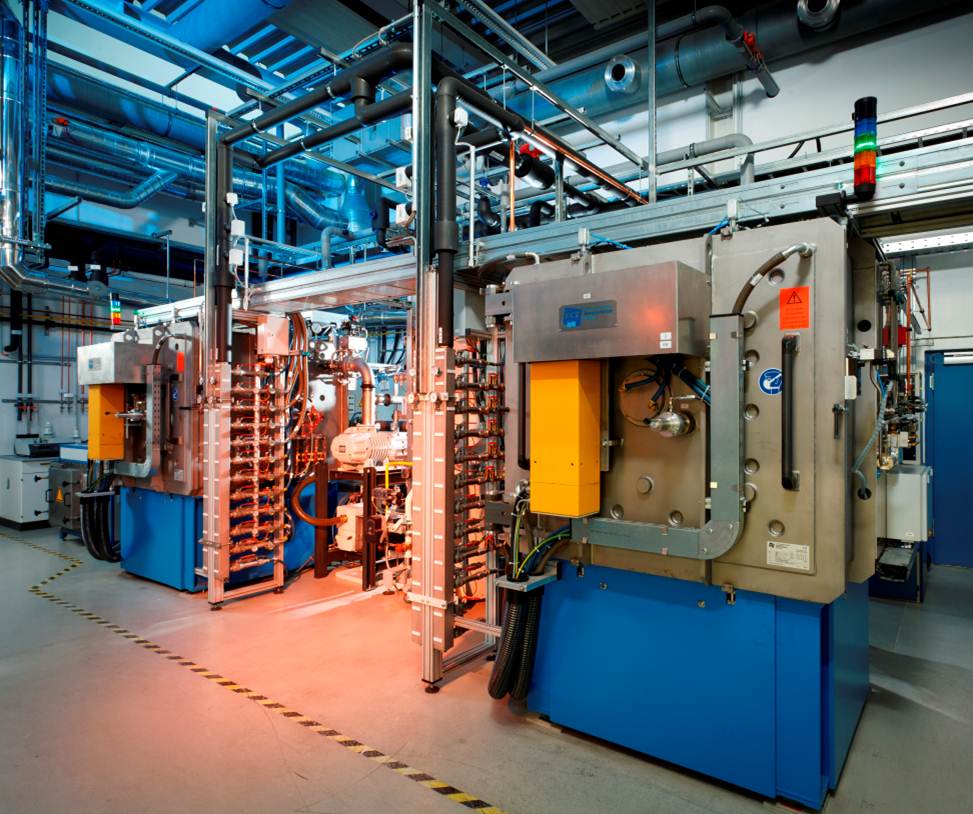

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth