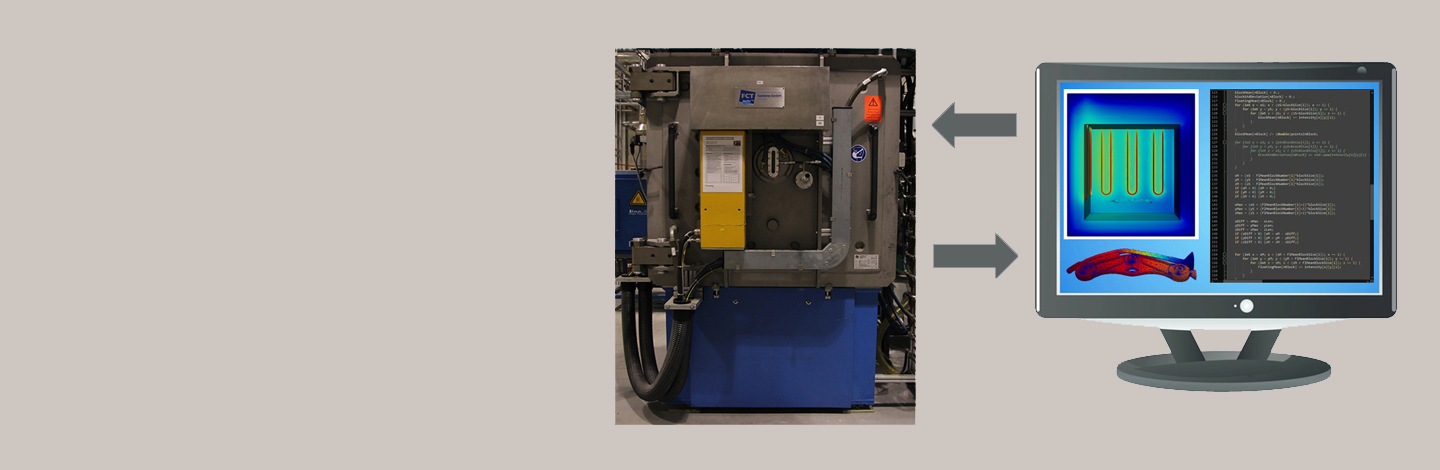

Während die Digitalisierung in vielen Bereichen der industriellen Produktion bereits weit fortgeschritten ist, werden Hochtemperaturprozesse oft noch weitgehend analog ausgelegt, überwacht und gesteuert. Das Fraunhofer-Zentrum HTL entwickelt daher seit einigen Jahren Konzepte, um die Digitalisierung im Bereich der Hochtemperaturprozesse voranzutreiben. Ein Schlüsselelement hierbei ist der sog. Digitale Ofenzwilling: Es handelt sich dabei um Computermodelle von existierenden oder noch zu entwickelnden Ofenanlagen, mit denen die Funktionalität der Industrieöfen zuverlässig digital nachgestellt werden kann. Ziele sind die Optimierung und Flexibilisierung der Steuerung bestehender Anlagen und eine wesentlich beschleunigte Entwicklung neuer Öfen. Im Projekt DiMaWert entwickelt das HTL effiziente Methoden zur Kopplung der Wärmeströme im Ofen an die hauseigenen prädiktiven Thermoprozessmodelle (Entbindern, Sintern etc.) sowie Techniken zur möglichst recheneffizienten multiskaligen Abbildung großer Industrieofenanlagen. Die Haupt-Entwicklungsrichtungen der digitalen Ofenzwillinge sind Geschwindigkeit (Ziel: digitaler Zwilling für die Ofensteuerung) oder Präzision (Ziel: virtuelle Ofenentwicklung).

Digitaler Ofenzwilling

Ein digitaler Ofenzwilling, der in seinem Programmcode spezifisches Wissen über einen in der Ofenanlage ausgeführten Thermoprozess enthält, also z.B. die genannten Thermoprozessmodelle des HTL oder anderes Expertenwissen, kann für eine verbesserte, automatische Steuerung der Anlage genutzt werden. Die benötigten Korrelationen zwischen Ofenparametern und Produktqualität können hierzu oft auch empirisch durch Auswertung umfangreicher Produktionsdaten, auch unter Zuhilfenahme von KI-Verfahren, ermittelt werden. Dies geschieht zum Beispiel im laufenden Verbundprojekt HTPgeox. Generell muss für den Einsatz des digitalen Zwillings zur Ofensteuerung dessen Rechengeschwindigkeit so weit erhöht werden, dass er in Echtzeit, d.h. innerhalb weniger Sekunden, eine gute Antwort auf auftretende Abweichungen findet. Hierfür werden am HTL geeignete Methoden der Modellreduktion problemspezifisch angepasst (vgl. Projekt DiMaWert), sodass die digitalen Prozess- und Ofenmodelle auch den zukünftigen Anforderungen einer schnellen und zielgenauen Reaktion auf ein fluktuierendes Energieangebot (Stichwort „Demand side management“) gewachsen sind.

Anders als beim Ziel der Ofensteuerung durch digitale Zwillinge ist bei der Ausgestaltung von Modellen für die virtuelle Entwicklung von neuartigen Thermoprozessanlagen nicht die Geschwindigkeit, sondern die Genauigkeit bzw. Zuverlässigkeit der berechneten Prognosen für den Ofenbetrieb entscheidend. Das HTL entwickelt daher seit einigen Jahren die hierfür benötigten Methoden, etwa zur Sicherstellung der Qualität von Materialdaten oder zur experimentellen Validierung von Simulationsergebnissen (vgl. Projekt DiMaWert). Mit der Sicherstellung der Prognosequalität und der Identifikation besonders kritischer Parameter durch Sensitivitätsanalysen können neue Thermoprozesse und Öfen in wesentlich reduzierter Zeit und mit geringerem Aufwand entwickelt werden, weil einige bisher bei klassischer Konstruktion notwendige Zwischenschritte wie real gebaute Demonstratoren oder Prototypen entfallen können.

Leistungsangebot:

- Gemeinsame F&E-Projekte zur Digitalisierung von Thermoprozessen

- Erarbeitung digitaler Ofenzwillinge zur Effizienzoptimierung bestehender Anlagen

- Erarbeitung digitaler Prozesszwillinge zur Erhöhung von Produktqualität und Energieeffizienz bestehender Prozesse

- Entwicklung digitaler Ofenzwillinge für die automatisierte Anlagensteuerung

- Entwicklungsprojekte zur digitalen Konstruktion von neuartigen Ofenanlagen

- Entwicklungsprojekte zur digitalen Auslegung Konstruktion von neuartigen Thermoprozessen

Weiterführende Veröffentlichung:

|

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth