Aktuelles Förderprojekt

Motivation

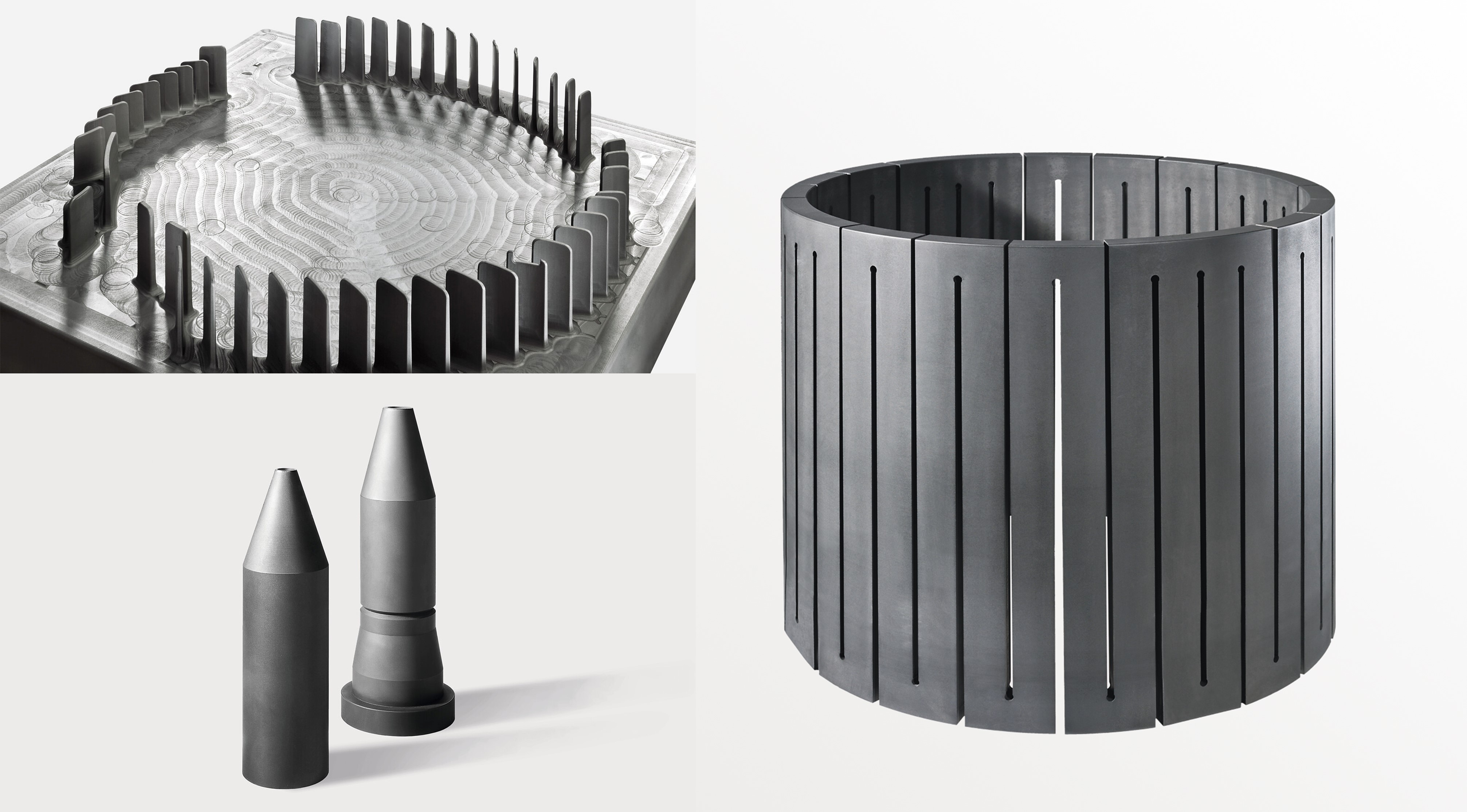

Hochwertiger synthetischer Graphit wird heutzutage für eine ganze Reihe von Anwendungen benötigt, darunter u.a. in der Halbleiterproduktion (Substrate, Tiegel), beim Industrieofenbau (Graphitfilze und –heizer), zur

Glas- und Quarzherstellung (Formen, Werkzeuge etc.), für elektrische Schleifstücke und –bürsten, Elektroden für Elektrostahlherstellung und Aluminium-Elektrolyse oder im Metallguss (Kokillen, Tiegel). Graphitierungsprozesse benötigen Temperaturen bis zu 3000 °C und sind daher sehr energieintensiv. Eine gezielte Optimierung der Energie- und Materialeffizienz ist bisher nur bedingt möglich, weil die hohen Temperaturen nur indirekt und damit ungenau überwacht werden können, und weil noch keine Messverfahren zur in-Situ-Bestimmung des Graphitierungsgrades verfügbar sind.

Zielsetzung

Gesamtziel des Projektes ist es, innovative Höchsttemperatur-Messverfahren zu entwickeln und mit deren Hilfe zwei verschiedene Verfahren zur Graphitherstellung bezüglich Energie- und Materialeffizienz zu optimieren:

(1) den klassischen Acheson-Prozess,

(2) einen kontinuierlichen Prozess zur Pulver-Graphitierung

Am Ende soll das Energieeinsparpotenzial bei der Herstellung von synthetischem Graphit im Zusammenspiel der entwickelten Methoden demonstriert werden.

Lösungsweg

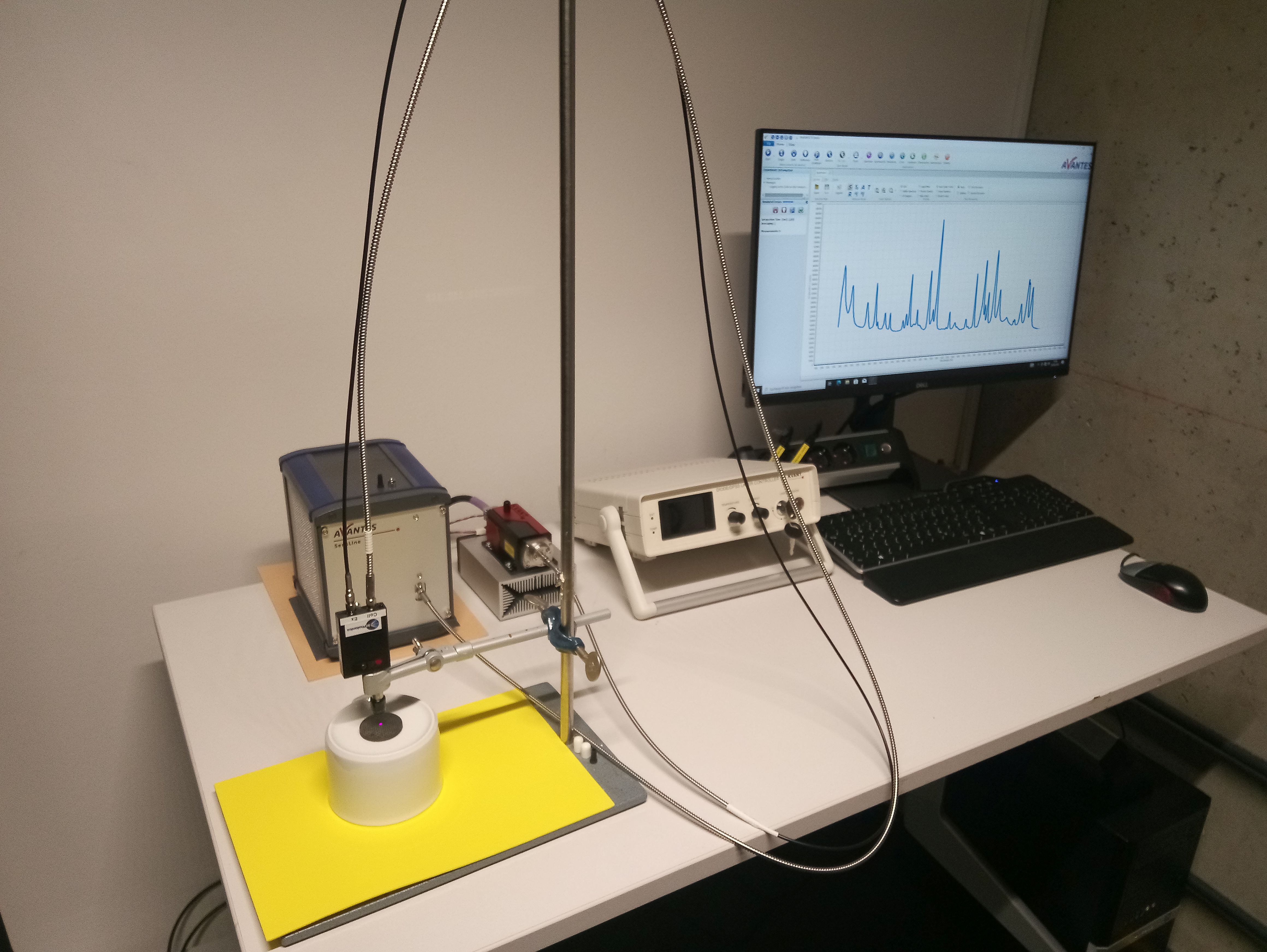

- Entwicklung neuer Hochtemperatur-Messverfahren zur In-Situ-Charakterisierung der Graphitqualität während der Wärmebehandlung

- Entwicklung und Test der Methoden und Algorithmen unter Laborbedingungen

- Aufbau eines Höchsttemperatur-Labormessofens (TOM_UHT)

- Qualifizierung und Validierung im industriellen Maßstab

- Qualifizierung und Verbesserung existierender Messverfahren zur Prozesscharakterisierung (Pyrometrie, Temperatur-Messlanzen)

- Entwicklung digitaler Prozesszwillinge für beide Graphitierungsrouten

- Optimierung der Prozessbedingungen im Hinblick auf minimalen Energieverbrauch mit Hilfe der digitalen Zwillinge

Projektdaten

| Projektlaufzeit | 01.06.2024 bis 31.05.2028 |

| Förderung | Bundesministerium für Wirtschaft und Klimaschutz (FKZ 03EN2114A) |

| Fördersumme HTL | 460.000 Euro |

| Organisation |

Verbundprojekt |

| Projektpartner | SGL Carbon, Onejoon GmbH |

| Projektkoordination | Fraunhofer-Zentrum für Hochtemperatur-Leichtbau (PD Dr. Gerhard Seifert) |

| Projektleitung am HTL | Dr. Kirsten Schulze |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth