Am Fraunhofer-Zentrum HTL werden faserverstärkte Keramiken, sog. Ceramic Matrix Composites (CMC), entwickelt. Das HTL deckt hierbei die gesamte Prozesskette von der Faserherstellung über deren textile Verarbeitung bis zum Aufbau der Matrix und der Systemintegration ab. Es kann damit auf allen Ebenen kundenspezifische Lösungen anbieten. Mit den Fertigungseinrichtungen können Werkstoffmuster, Prototypen und Kleinserien bis zum Pilotmaßstab hergestellt werden.

Ceramic Matrix Composites (CMC)

Die wichtigsten Eigenschaften von CMC sind ihre im Vergleich zu monolithischen Keramiken hohe Bruchzähigkeit und Schadenstoleranz unter thermischer und mechanischer Belastung. Um die quasiduktilen Eigenschaften der Faserverbundwerkstoffe einzustellen, kommen am HTL unterschiedliche Werkstoffkonzepte, wie Weak Interface- oder Weak Matrix-Konzepte, zur Anwendung.

Am Fraunhofer-Zentrum HTL werden nicht-oxidische CMC wie carbonfaserverstärktes SiC (C/SiC) und siliziumcarbidfaserverstärktes SiC (SiC/SiC) sowie oxidfaserverstärkte CMC entwickelt. Da CMC bisher aufgrund ihrer Herstellkosten nur in Spezialanwendungen eingesetzt werden können, werden auch neuartige kostengünstige Low-Cost CMC für den Temperaturbereich unter 1000°C entwickelt.

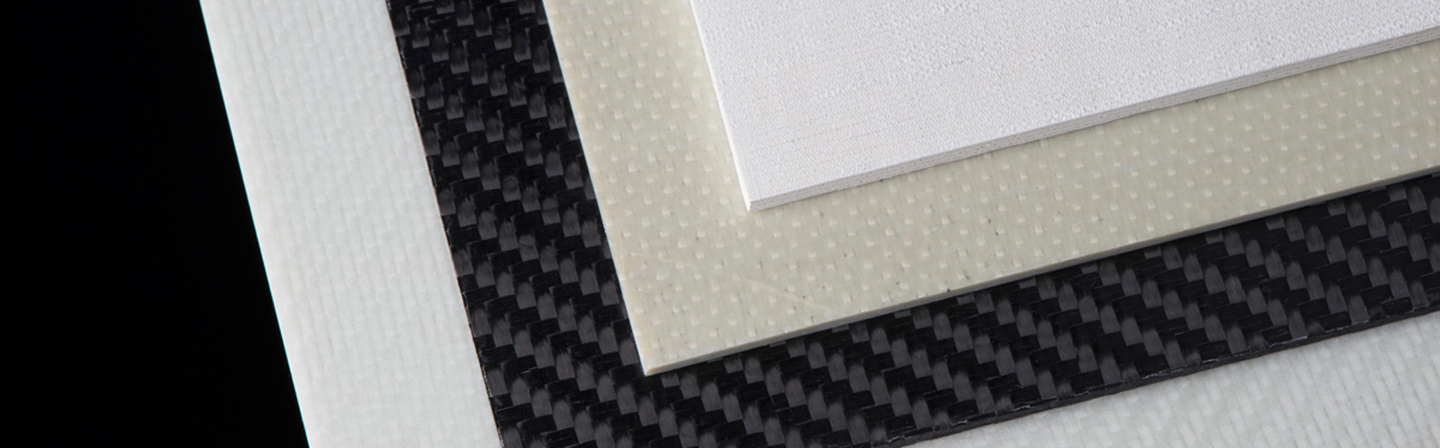

Für das Materialdesign wählt das HTL geeignete Ausgangsmaterialien wie Fasern, textile Strukturen sowie Matrices aus, um die passenden Werkstoffeigenschaften erzielen zu können. Typische Verstärkungsfasern, die hierbei verarbeitet werden, sind kommerzielle Glas-, Basalt-, Carbon-, Aluminiumoxid-, Mullit- und Siliciumcarbidfasern. Keramikfasern können auch kundenspezifisch aus polymeren Vorstufen entwickelt und bis zum Pilotmaßstab gefertigt werden. Die Fasern werden als Faserrovings oder als textile Faserpreformen weiterverarbeitet. Die textile Verarbeitung ermöglicht 2D- oder 3D-Preformen mit lastragender Anordnung der Fasern. Die Matrices umfassen für nicht-oxidische CMC bevorzugt Kohlenstoffprecursoren und Siliziumpolymere, die über Hochtemperaturprozesse zu Keramiken umgewandelt werden. Außerdem werden carbidische Matrices über den sog. LSI-Prozess (Liquid Silicon Infiltration Process) (Publikation: Fundamental Mechanisms With Reactive Infiltration) hergestellt, bei welchem eine flüssige Siliziumschmelze in poröse Faserpreformen infiltriert wird. Im Bereich der oxidischen CMC kommen vor allem Matrices basierend auf wässrigen Suspensionen im Stoffsystem Al2O3-SiO2-ZrO2 zum Einsatz.

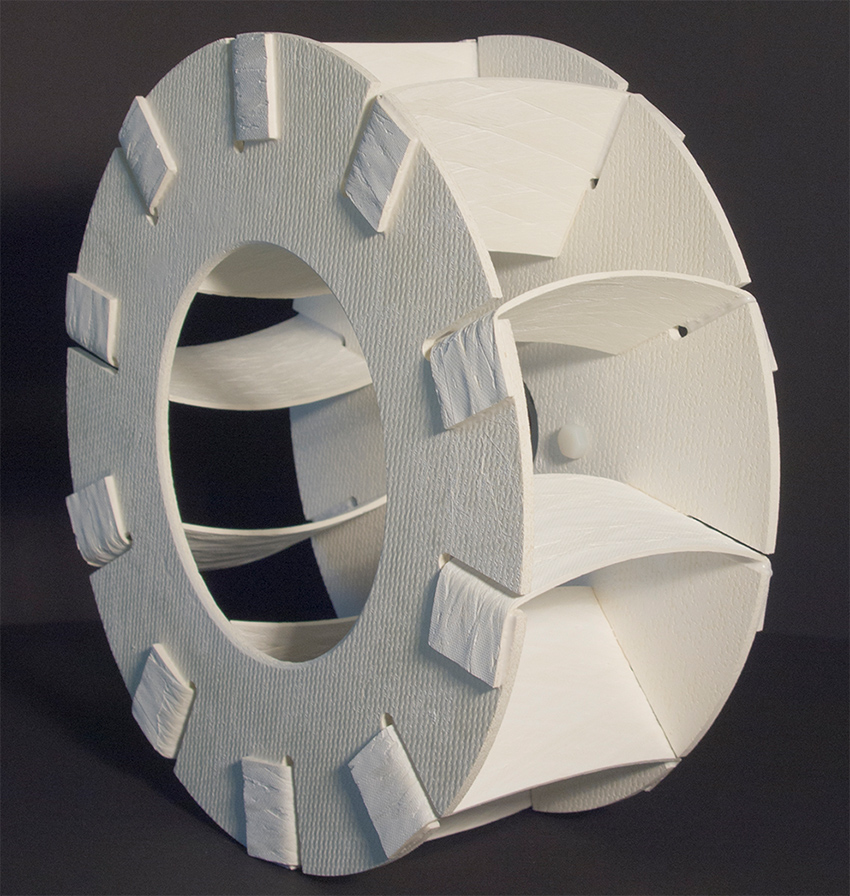

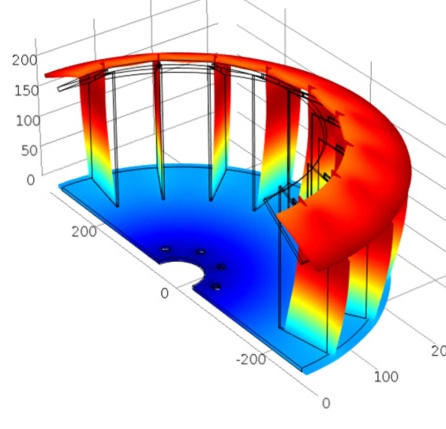

Faserverbundbauteile werden als Prototypen oder als Kleinserie in geschlossenen Prozessketten hergestellt. Bauteile aus faserverstärkten Keramiken werden auf Basis von Finite-Elemente-Analysen am Computer ausgelegt. Das Bauteildesign beinhaltet eine lastgerechte Anordnung der Verstärkungsfasern. Für die Herstellung von Faserverbundbauteilen stehen Technikumsanlagen zur Verfügung, die ein Hochskalieren von Labormustern auf große Bauteilabmessungen bis ca. 1000 mm erlauben. Für das Up-scaling von neu entwickelten Keramikfasern steht eine Faserpilotanlage bereit, die eine Fertigung im Tonnenmaßstab erlaubt. Faserpreformen werden mit zahlreichen Anlagen zur textilen Faserverarbeitung am Zentrum für textile Faserkeramiken TFK am Standort Münchberg hergestellt. Für die Grünfertigung stehen Warmpressen, eine CNC-gesteuerte Wickelanlage sowie eine kontinuierlich arbeitende Prepreg-Anlage zur Verfügung. Die Wärmebehandlung der faserverstärkten Verbundkörper erfolgt in unterschiedlichen Öfen mit großem Nutzvolumen, u.a. in speziellen Hochtemperatur-Ofenanlagen bis 2400 °C.

Für die Zwischen- und Endbearbeitung der CMC-Bauteile steht am HTL ein vollautomatisches 5-Achsen-Bearbeitungszentrum zur Verfügung. Durch speziell entwickelte keramische Oberflächenbeschichtungen, sog. Environmental Barrier Coatings (EBC), können CMC-Bauteile für den Einsatz unter harschen Bedingungen bei hohen Temperaturen und korrosiven Atmosphären ertüchtigt werden. Form- und stoffschlüssige Fügetechniken werden am HTL genutzt, um komplexe Bauteilgeometrien aus einfachen CMC-Halbzeugen bzw. Metall-CMC-Verbunde herzustellen. Bei Bedarf bietet das HTL nach erfolgreicher Prototypenfertigung ein Konzept zur Kleinserienfertigung von CMC-Bauteilen an. Die Herstellung kann um kundenspezifische qualitätssichernde Maßnahmen ergänzt werden. Somit ist ein Transfer der Technologie in den Produktionsmaßstab möglich.

Am HTL stehen zahlreiche zerstörungsfreie, mechanische und thermophysikalische Prüfverfahren für CMC zur Verfügung. Mit zerstörungsfreien Prüfungen kann die Struktur und Homogenität der CMC-Werkstoffe analysiert werden. Es können zudem Werkstofffehler detektiert werden, welche während der Herstellung oder im Einsatz auftreten. Mechanische Prüfungen sind bei Raumtemperatur und bei Temperaturen bis ca. 1500 °C möglich. Es kann auf eine große Anzahl an genormten Verfahren (DIN, EN, ISO, ASTM) zurückgegriffen werden. Hierbei können sowohl quasistatische als auch dynamisch-zyklierte Beanspruchungsprofile, sog. Ermüdungsversuche, an CMC realisiert werden. Faserpreformen, Proben und Bauteile können vor und nach der Verarbeitung oder Prüfung mit dem Computertomografen und weiteren Analyseverfahren untersucht werden, um auftretende Schädigungen oder Materialveränderungen zu erfassen. Die Korrosionsbeständigkeit von CMC-Bauteilen wird in Auslagerungstests untersucht. Fügeverbindungen werden in Bezug auf Dichtheit und Festigkeit geprüft.

Leistungsangebot:

- Entwicklung von oxidischen und nicht-oxidischen Ceramic Matrix Composites (CMC)

- Entwicklung von Low-Cost-CMC

- Herstellung von Werkstoffmustern, Prototypen und Kleinserien

- Prozessoptimierungen

- Maßschneidern von spezifischen Werkstoffeigenschaften durch Faser-, Preform- und Matrixentwicklung

- Herstellung von textilkeramischen Halbzeugen

- Optionale Oberflächenbeschichtungen für korrosive Anwendungen (EBC)

- Charakterisierung von Ceramic Matrix Composites (CMC)

- Ermittlung von Kennwerten nach Normen

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth