Die Entwicklung und Herstellung von Keramikfasern stellt eines der Schwerpunktthemen am Fraunhofer-Zentrum HTL dar. Keramikfasern können in weiten Grenzen kundenspezifisch designt werden. Dies betrifft die Zusammensetzung, Mikrostruktur, Fasergeometrie und Rovingeigenschaften. Muster werden je nach benötigter Fasermenge an verschiedenen Spinnanlagen im Labor-, Technikums- und Pilotmaßstab gefertigt. Bei Bedarf erfolgt auch eine Prüfung der Fasern bzw. eine Weiterverarbeitung zu textilen Halbzeugen.

Keramikfasern

Spinnmassen werden am HTL aus metallorganischen Precursoren bzw. Sol-Gel-Vorstufen durch Zusatz von Spinnhilfsmitteln und Einstellung der rheologischen Eigenschaften hergestellt. Sie werden durch Spinnplatten gepresst, die für Monofilamente und Rovings bis zu 500 Filamenten ausgelegt sind und unterschiedliche Faserdurchmesser zulassen. Die an den beiden Standorten Würzburg und Bayreuth vorhandenen Spinntürme haben eine Höhe bis zu 4 m und erlauben sowohl Schmelz- als auch Trockenspinnprozesse. Die Fasern werden nach dem Spinnen pyrolisiert und gesintert. Für die Herstellung nichtoxidischer Fasern erfolgt der Herstellprozess bis zur Pyrolyse komplett in hochreiner Inertgasatmosphäre. Die Sinterung wird in kontinuierlichen Öfen durchgeführt, wobei die Fasern ausgerichtet werden. Im Anschluss werden die Fasern beschlichtet und auf Spulen gewickelt. An den beiden Fertigungslinien der Faserpilotanlage am Standort Bayreuth können einige Tonnen oxidische bzw. nicht-oxidische Keramikfasern pro Jahr hergestellt werden.

Für oxidkeramische Verstärkungsfasern werden am HTL die bekannten Stoffsysteme Al2O3, Al2O3-SiO2, Al2O3-Y2O3 und ZrO2 eingesetzt. Dotierungen z.B. mit Ce, Fe, Mg oder Y werden zur Kontrolle des Kornwachstums genutzt. Am HTL werden auch Fasern mit radialen Gradienten der Korngröße entwickelt, um spezielle Anforderungen an Festigkeit und Kriechverhalten zu erfüllen.

Nichtoxidische Verstärkungsfasern werden aus SiC hergestellt. Hier besteht eine enge Kooperation mit der Firma BJS Ceramics. Außerdem wurde am HTL eine Hochentropie-Faser aus SiBNC entwickelt, die aufgrund ihrer amorphen Struktur eine besonders gute Kriechfestigkeit bei hohen Temperaturen aufweist.

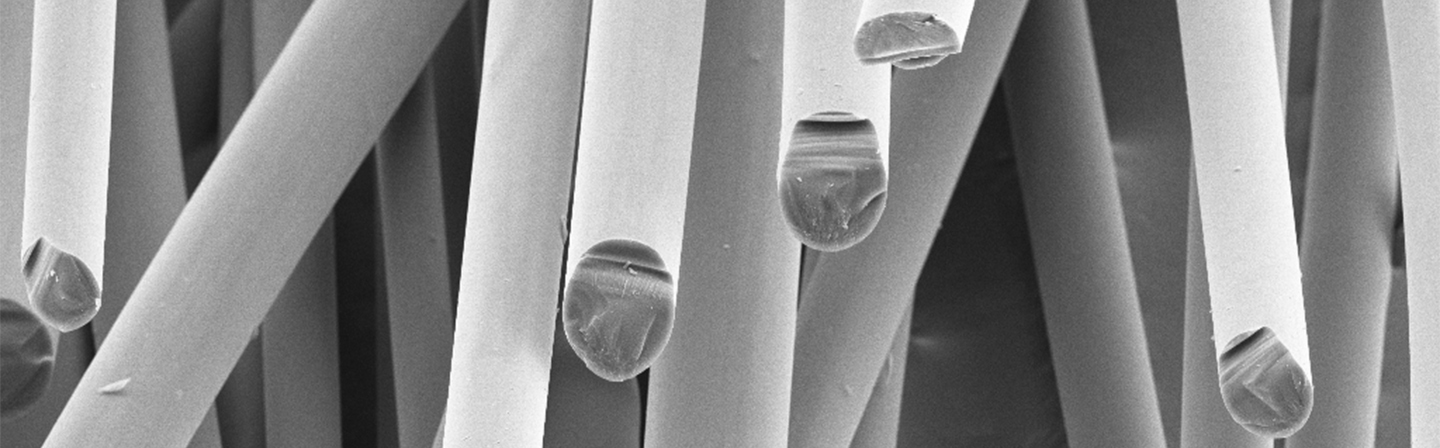

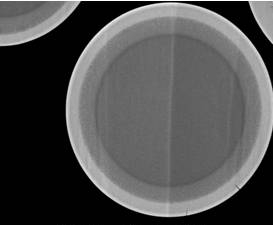

Faserquerschnitte sind in der Regel rund und liegen in einem Bereich zwischen 10 und 100 µm. Dickere Fasern können z.B. für den Einsatz in MMC interessant sein, weil sie eine hohe Knickfestigkeit aufweisen, während dünnere Fasern Vorteile bei der textilen Verarbeitung bieten. Es können auch Hohlfasern, z.B. für Filtrationszwecke, oder Fasern mit anderen Querschnitten, z.B. Nierenform, hergestellt werden, um Grenzflächeneffekte zu verstärken. Außerdem werden neben Hohlfasern auch andere funktionskeramische Fasern entwickelt, z.B. piezoelektrische Fasern. Die Anzahl der Fasern im Roving kann in weiten Grenzen variiert werden. So können z.B. Rovings mit nur ca. 200 Filamenten für besonders dünnwandige Strukturen hergestellt werden. Für die Produktion von Geweben können verschiedene Rovingtypen in Kett- und Schussrichtung verwendet werden, um durch unterschiedliche Filamentanzahl bzw. Faserdurchmesser die Spannungen durch die Ondulation zu minimieren. Das Faserdesign wird am HTL durch Simulationsrechnungen unterstützt.

Am HTL werden Beschichtungsverfahren für Keramikfasern entwickelt. Aufgabe der Beschichtung ist es, ein Faser-Matrix-Interface einzustellen, welches ein schadenstolerantes Verhalten von keramischen Verbundwerkstoffen ermöglicht. Eine weitere Aufgabe besteht im Schutz der Keramikfaser vor korrosivem Angriff. Beim Applizieren der Faserbeschichtung wird eine - vergleichsweise kostengünstige - neuartige nasschemische Route verfolgt. Dabei werden Prozessgeschwindigkeiten von bis zu 1000 m/h erreicht. Am HTL bestehen Erfahrungen im Auftragen von nichtoxidischen und oxidischen Stoffsystemen. Auch Mehrschichtsysteme aus unterschiedlichen Keramiken können nasschemisch hergestellt werden. Typische Faserbeschichtungen bestehen aus Siliziumcarbid, Siliziumnitrid, Bornitrid, Zirkoniumoxid oder Spinell. Die nasschemisch hergestellten Beschichtungen eignen sich sehr gut als Gleitschichten. Bei Korrosionsschutzschichten sind dagegen Limitierungen vorhanden, weil die Dicke der Beschichtungen auf wenige 100 nm begrenzt ist. Dickere Faserbeschichtungen werden von unseren Kooperationspartnern im CVD-Verfahren erzeugt. Sie lassen sich gut mit den nasschemischen Beschichtungen kombinieren.

Leistungsangebot:

- Design von oxidischen und nicht-oxidischen Keramikfasern

- Trocken- und Schmelzspinntechnologie an Luft und unter Inert-Bedingungen

- Bemusterung mit Spezialfasern bis in den 100 kg Maßstab

- Entwicklung von Hohlfasern (porös oder dicht) und Zweikomponentenfasern

- Scale-up vom Labor- bis in den Pilotmaßstab

- Verfahrensübertrag zum Kunden inkl. Unterstützung beim Basic Engineering

- Fasercharakterisierung nach DIN EN Normen

- Beschichten von Keramikfasern

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth