Ein wichtiges Anliegen beim ICME ist die Ermittlung der Prognoseunsicherheit. Diese setzt eine sorgfältige Validierung der verwendeten Computermodelle voraus. Am Fraunhofer-Zentrum HTL werden Methoden zur experimentellen Validierung von Computersimulationen und zur Bestimmung von Prognoseunsicherheiten erarbeitet. Die Vorgehensweise richtet sich nach der Simulationsaufgabe und wird im Folgenden für die vier wichtigen Bereiche Eingangsdaten, Mikrostruktur-Eigenschaftssimulation, Simulation von Wärmebehandlungsprozessen und Digitaler Ofenzwilling beschrieben.

Modellvalidierung

Die Messunsicherheit experimentell ermittelter Daten wird in der üblichen Weise aus der Standardabweichung in Wiederholversuchen und der Abschätzung der systematischen Messabweichung ermittelt (DIN1319-3). Der Vertrauensbereich von Eingangsdaten, die aus Datenbanken entnommen werden, wird durch Vergleich mit bekannten Daten abgeschätzt bzw. aus der Variation des jeweiligen Datums in unterschiedlichen Quellen berechnet. Zur automatischen Auswertung zahlreicher Datenquellen werden am HTL erstellte Skripte eingesetzt. Bei der Weiterverarbeitung der Daten mit analytischen Modellen wird die Fehlerfortpflanzung entsprechend DIN1319-4 berechnet. Bei der Ermittlung von Modellparametern durch Fitverfahren werden statistische Methoden zur Bestimmung der Parameterunsicherheit eingesetzt. Bei der Weiterverarbeitung der Daten in Simulationsprogrammen werden Sensitivitätsanalysen genutzt, um die Auswirkungen von Unsicherheiten auf das Simulationsergebnis zu ermitteln.

Die Validierung der Simulation erfolgt in zwei Stufen. Zunächst wird überprüft, ob die generierten Mikrostrukturmodelle exakt den Mikrostrukturen realer Werkstoffe entsprechen. Zum Vergleich werden dazu Sehnenlängenanalysen sowohl an den synthetischen repräsentativen Volumenelementen (RVE) als auch an binarisierten Querschnittsaufnahmen realer Materialien durchgeführt. Letztere werden mit In-house-Algorithmen in der Regel aus rasterelektronenmikroskopischen Aufnahmen von Anschliffen gewonnen. Mit den Sehnenlängenanalysen können alle relevanten Strukturmerkmale abgeglichen werden: Phasenanteile, Grenzflächenanteile, Größenverteilungen. Sobald die korrekte Abbildung der realen Struktur sichergestellt ist, werden die Materialeigenschaften des RVE in einem FE-Modell berechnet und nach Homogenisierung mit den am realen Material gemessenen Materialeigenschaften verglichen. Erfahrungsgemäß liegen die Abweichungen bei genauen Eingangsdaten innerhalb weniger Prozent. Allerdings sind die Materialeigenschaften einzelner Phasen und Grenzflächen in vielen Fällen nur unzureichend bekannt. In diesem Fall werden inverse Simulationsverfahren zur Ermittlung der Eingangsdaten und zur Verringerung der Prognoseunsicherheit genutzt.

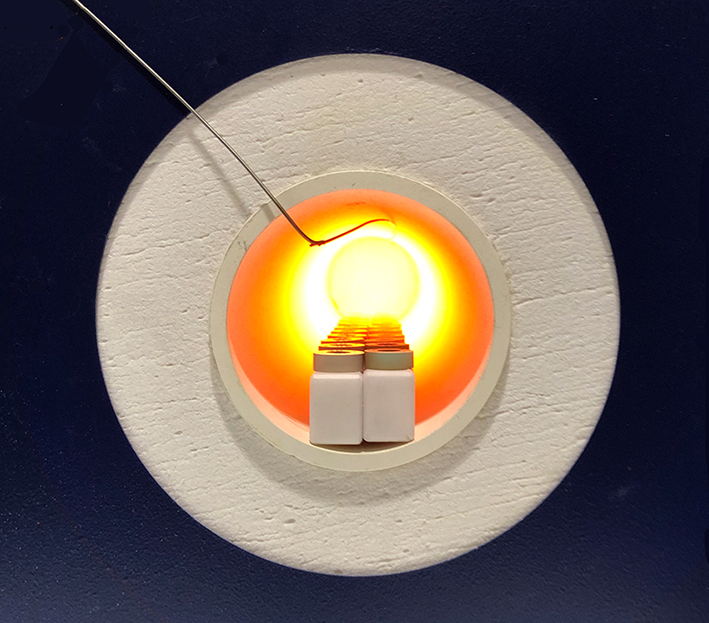

Die lokalen Materialveränderungen im Bauteil, die während der Wärmebehandlung ablaufen, werden durch ein Kinetik-Modell beschrieben. Dieses baut auf In-situ-Messdaten auf, die in speziellen Messöfen gewonnen werden. Am HTL hat sich die sogenannte Kinetic-Field-Methode als besonders geeignet erwiesen, um robuste Vorhersagen aus den Messdaten abzuleiten. Als In-situ-Messgröße wird diejenige Materialeigenschaft ausgewählt, die die fragliche Materialveränderung mit der höchsten Auflösung erfassen kann. Bei Gasphasenreaktionen ist dies häufig die Gewichtsänderung einer Probe, bei Sinterprozessen die Dimensionsänderung. Die Datenbasis wird durch einfache Temperatur-Zeit-Zyklen, z.B. mit unterschiedlichen konstanten Aufheizraten, geschaffen. Messunsicherheiten werden aus dem Rauschen der In-Situ-Messdaten extrahiert. Dann werden so genannte Isolinien ermittelt, die alle Punkte zum gleichen Reaktionsgrad nach einfachen - meist linearen Modellen - verbinden. Der Vertrauensbereich der Parameter zur Beschreibung der Isolinien wird aus der Messunsicherheit der Primärdaten bestimmt. Die Validierung der Kinetik-Modelle erfolgt durch den Vergleich von Experiment und Simulation in zufällig erstellten Temperatur-Zeit-Zyklen. Das Scale-up der Wärmebehandlung auf Bauteilgröße wird mit Finite Elemente -Simulationen durchgeführt. Es erfordert weitere Materialeigenschaften, die von der Temperatur und dem Reaktionsgrad abhängen und mit Messunsicherheiten behaftet sind. Auch hier können bei Bedarf Prognoseunsicherheiten durch Sensitivitätsanalysen ermittelt werden. Die Validierung der Simulationsrechnungen erfolgt an den ThermoOptischen Messöfen (TOM) des HTL, indem dort In-situ-Messungen an großen Proben durchgeführt und mit den Prognosen aus der Simulation verglichen werden.

Beim Digitalen Ofenzwilling ist die zentrale Aufgabe das Wärmemanagement. Die Ofenmodelle müssen den Wärmetransport durch Leitung, Strahlung und Konvektion korrekt berücksichtigen. Der erste Schritt zur Erstellung eines zuverlässigen Modells ist die Erfassung von Hochtemperaturdaten der Ofenmaterialien. Am HTL werden deshalb Messverfahren entwickelt, mit denen sich thermophysikalische Materialeigenschaften auch bei hohen Temperaturen präzise erfassen lassen. Dabei werden die Messvolumina so angepasst, dass sich auch heterogene Werkstoffe wie sie im Feuerfestbereich typisch sind, repräsentativ messen lassen. Beispiele sind die Wärmeleitfähigkeit und Emissivität. Die Messdaten ergänzen bei Bedarf Literaturdaten oder Herstellerangaben. Im zweiten Schritt erfolgt die Validierung der Simulation einzelner Wärmetransportmechanismen. Dazu werden am HTL spezielle Teststände entwickelt:

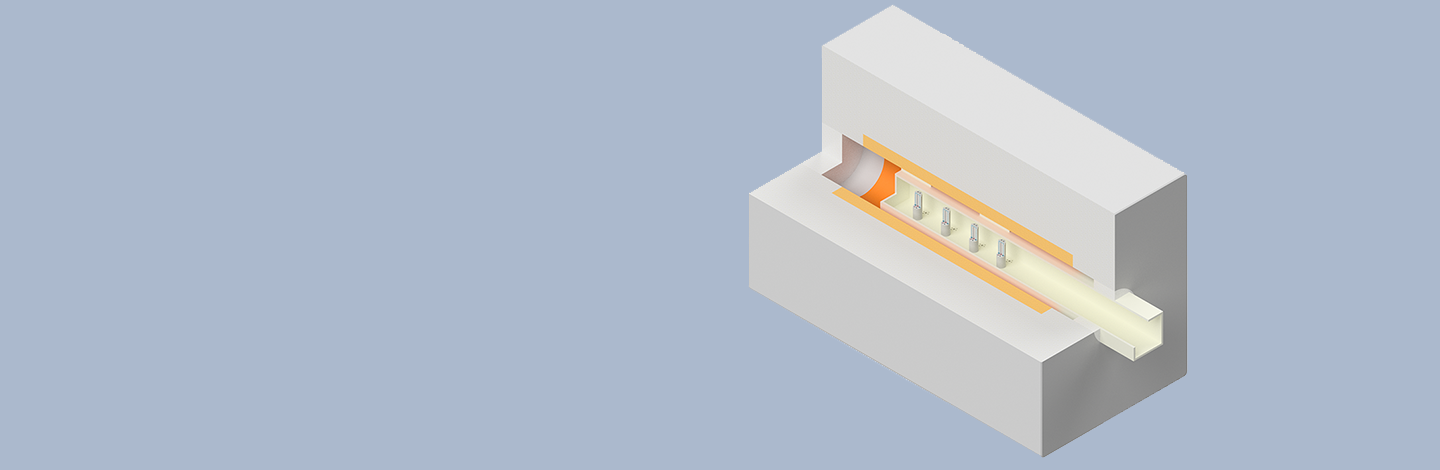

- ein Strahlungskanal für den Strahlungswärmetransport mit flexibel angeordneten Strahlungshindernissen

- ein Strömungskanal für den konvektiven Wärmetransport mit flexibel angeordneten Strömungshindernissen

- ein Wärmeflussmessstand für die Messung der Wärmeleitung in mehrschichtigen Ofenisolationen

Im letzten Schritt wird der digitale Ofenzwilling an kontinuierlichen bzw. diskontinuierlichen Produktionsöfen validiert, indem die Simulationsergebnisse mit Sensordaten aus den realen Öfen verglichen werden. Zur Messung kann der mobile Ofenmessstand des HTL eingesetzt werden.

Leistungsangebot:

- Ermittlung der Vertrauensbereiche von Materialdaten

- Durchführung von Sensitivitätsanalysen bei Bedarf

- Ermittlung von Prognoseunsicherheiten bei Bedarf

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth