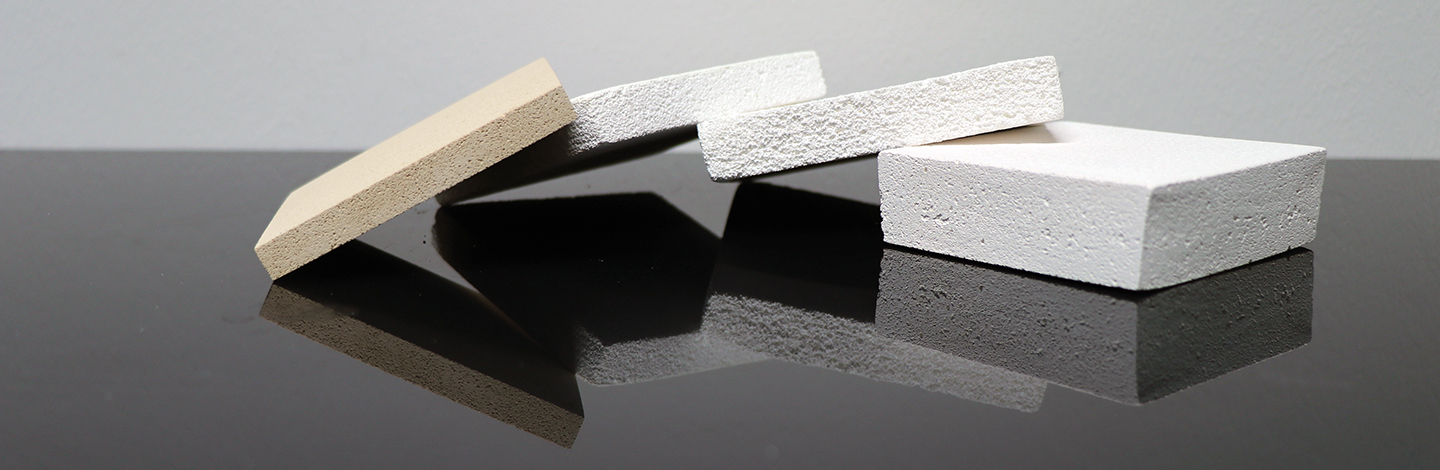

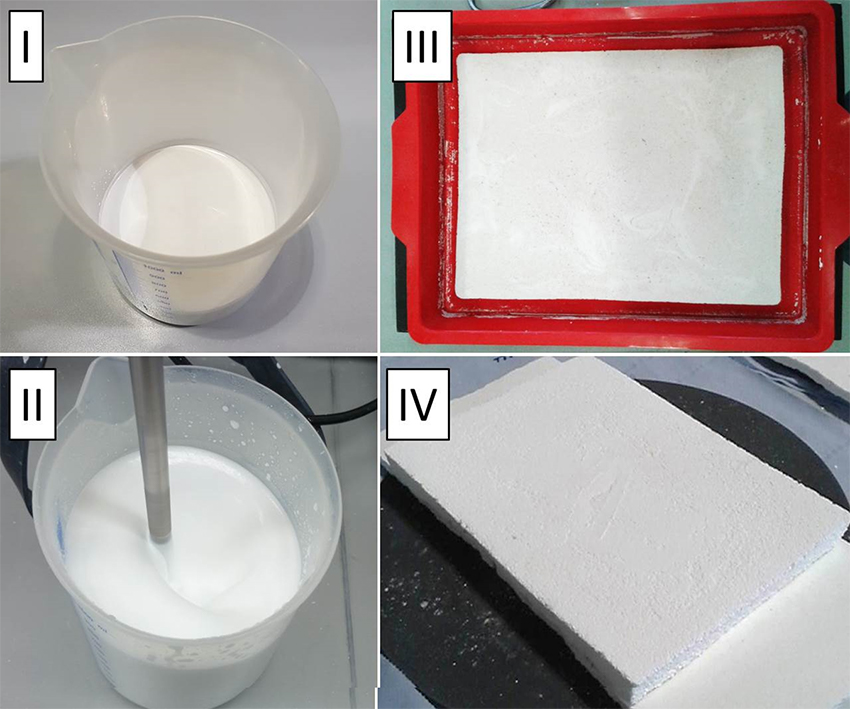

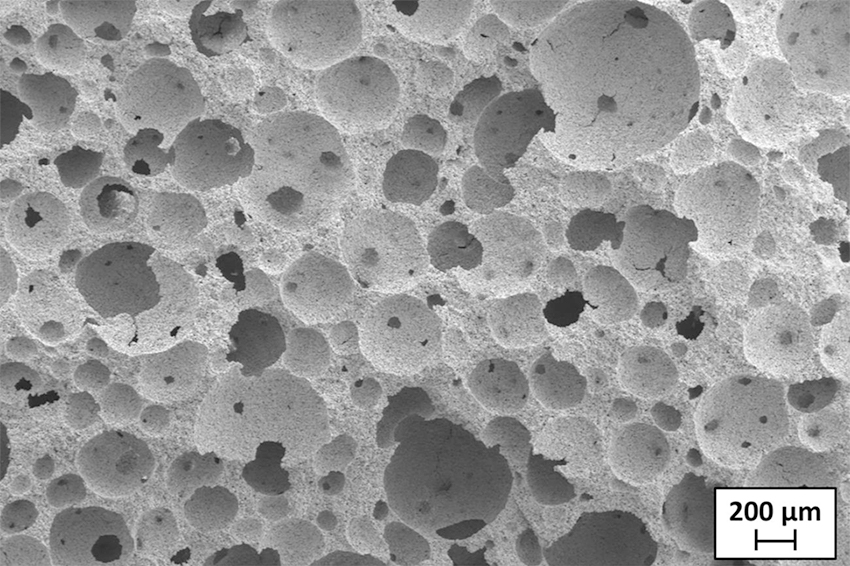

Das Fraunhofer-Zentrum HTL entwickelt anorganische und kohlenstoffbasierte Schäume für verschiedene Anwendungen. Im Vergleich zu dichten Materialien zeichnen sich Schäume durch eine hohe Porosität aus, die in der Regel weit über 50 Vol.-% liegt. Diese kann offen oder geschlossen sein. Aus der hohen Porosität und geringen Dichte resultiert ein einzigartiges Eigenschaftsprofil, welches geprägt ist von

- einer hohen spezifischen Oberfläche

- einer hohen Durchlässigkeit für Fluide

- einer geringen thermischen Masse

- thermischer und akustischer Isolierwirkung

- hoher Temperaturwechselbeständigkeit

- einer hohen massespezifischen Festigkeit und Steifigkeit

Zugleich weisen Schäume je nach Basismaterial i.d.R. eine hohe thermische und chemische Beständigkeit sowie eine im Vergleich zu faserbasierten Isoliermaterialien hohe Härte und Abrasionsbeständigkeit auf. Dies qualifiziert anorganische Schäume für Anwendungen u.a. für thermische und akustische Isolierkomponenten, Filter, Brennhilfsmittel, dem Leichtbau oder Knochenersatzmaterialien.

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth