Am Fraunhofer-Zentrum HTL werden zahlreiche KI-Algorithmen für die Material- und Prozessentwicklung eingesetzt. Das HTL verfügt dazu sowohl über leistungsfähige Hardware als auch die Möglichkeiten, Inputdaten mittels unterschiedlicher Messmethoden bzw. Datenbanken bereit zu stellen und Modelle zu validieren. Die KI-Methoden werden aufgabenspezifisch ausgewählt. Neben Machine Learning kommen auch klassische Verfahren wie Finite-Elemente (FE) und Computational-Fluid-Dynamics (CFD) zum Einsatz.

KI-Algorithmen

Durch die Verwendung von KI können Hersteller die Eigenschaften von Materialien und Produkten besser verstehen und somit verbessern. KI-gestützte simulationsbasierte Analysen können beispielsweise verwendet werden, um die Auswirkungen verschiedener Materialkomponenten und Fertigungsparameter auf die Produkteigenschaften zu untersuchen und zu optimieren.

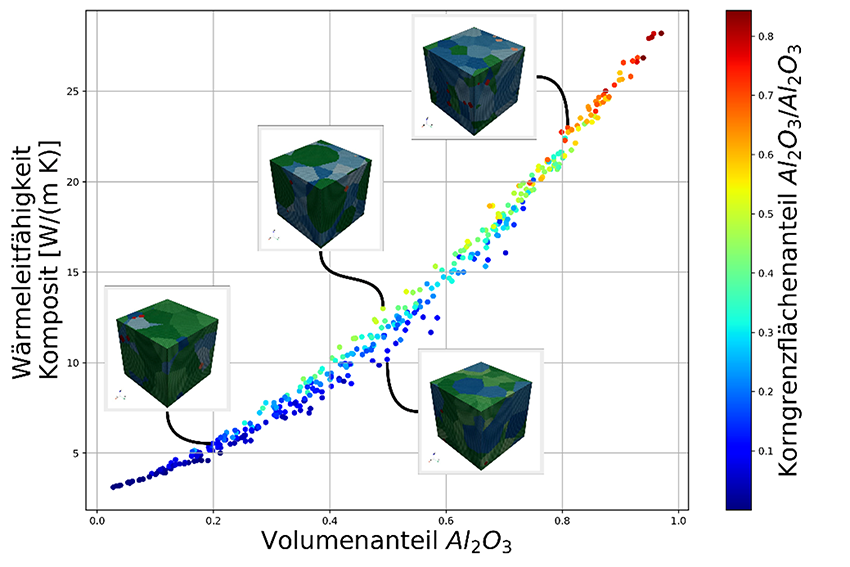

Das HTL hat jahrelange Erfahrung im Bereich der Mikrostruktur-Eigenschaftssimulation für keramische Materialien. Mit KI-basierten Modellen ist es möglich, die erzielbaren Materialeigenschaften auf Basis des Gefüges mit hoher Genauigkeit vorherzusagen.

Die entwickelten Mikrostrukturmodelle werden als Apps zur Verfügung gestellt, wodurch der Anwender in der Lage ist, geeignete Zusammensetzungen zur Erreichung gewünschter Materialeigenschaften zu berechnen. Dies unterstützt nicht nur die Produktentwicklung, sondern reduziert auch die Anzahl von Prototypen und damit erheblich die Zeit von der ersten Produktidee bis zum Verkauf.

KI kann in der Keramikindustrie eingesetzt werden, um Produktionsprozesse zu optimieren und somit eine höhere Effizienz zu erzielen. Beispielsweise kann die Ofentemperatur automatisch überwacht und gesteuert werden, um eine optimale Festigkeit und Dichte der Produkte zu erreichen oder bei gleichbleibender Produktqualität den Energieeinsatz zu minimieren.

Am HTL werden KI-Algorithmen bei der Erstellung von digitalen Ofenzwillingen (engl. digital twin) eingesetzt. Ein digitaler Ofenzwilling ist eine virtuelle Version eines realen Ofens, die auf Daten aus Sensoren und anderen Quellen basiert. Mit einem digitalen Zwilling können verschiedene Szenarien simuliert und optimiert werden, um die Leistung des Ofens zu verbessern und Ausfallzeiten zu minimieren.

KI-Algorithmen kommen bei der Erstellung des digitalen Ofenzwillings zum Einsatz, z.B. zur automatisierten Datenanalyse von Messdaten eines realen Ofens, anhand derer der digitale Zwilling erstellt und validiert wird. Da der digitale Ofenzwilling üblicherweise auf einem Finite-Elemente (FE)- bzw. Computational-Fluid-Dynamics (CFD)-Modell des Ofens basiert, ist damit meist großer Rechenaufwand verbunden, was die Echtzeitfähigkeit limitiert.

Eine Erweiterung ist der KI-basierte digitale Ofenzwilling, mit dem es möglich ist, Thermoprozesse auch in Echtzeit zu überwachen. Diese Überwachung kann die Reaktionszeit auf unvorhergesehene Ereignisse verbessern. Hierzu wird ein KI-Modell auf den Simulationsergebnissen des klassischen digitalen Ofenzwillings trainiert und dann zur Vorhersage eingesetzt.

Alternativ können KI-Modelle auch direkt auf historischen Daten des Ofens trainiert werden, um Vorhersagen über künftige Leistungen zu treffen. So können durch Korrelationsanalysen Muster in Leistungsdaten des Ofens erkannt und bei Abweichungen in der Produktion drohende Ausfälle frühzeitig identifiziert werden.

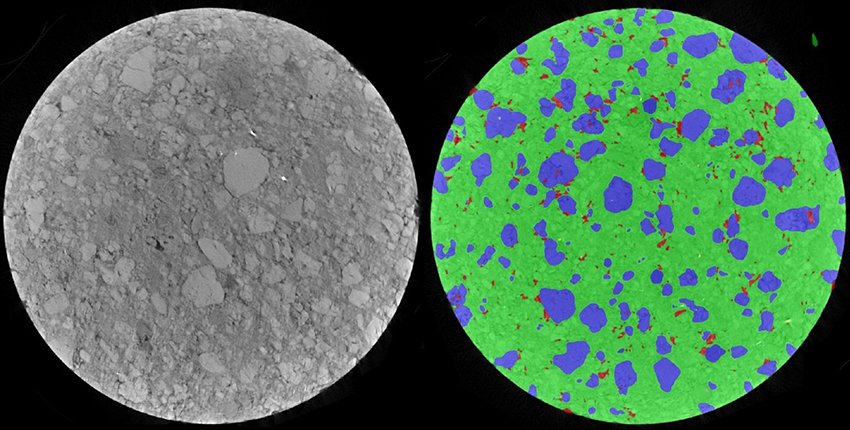

KI-Methoden werden für die automatisierte Qualitätskontrolle eingesetzt, indem sie Bilddaten der Produkte analysieren, um Mängel und Abweichungen zu erkennen. Bei der Qualitätskontrolle werden zwei verschiedene Arten von Bilddaten verwendet: 2D- und 3D-Bilddaten.

2D-Bilddaten werden in der Regel für die Inspektion von Oberflächen und Schnittflächen von Produkten verwendet. Hierbei werden Bilder der Bauteile in hoher Auflösung erfasst und anschließend durch KI-Algorithmen analysiert. Diese Algorithmen können Mustererkennungstechniken verwenden, um beispielsweise Risse, Farbabweichungen, Unebenheiten oder andere Abweichungen auf der Oberfläche der Produkte zu erkennen und die Auswirkungen auf die Lebensdauer des Bauteils vorherzusagen. Die Verwendung von 2D-Bilddaten zur Qualitätskontrolle bietet den Vorteil, dass sie relativ einfach und kosteneffektiv zu erfassen und zu verarbeiten sind.

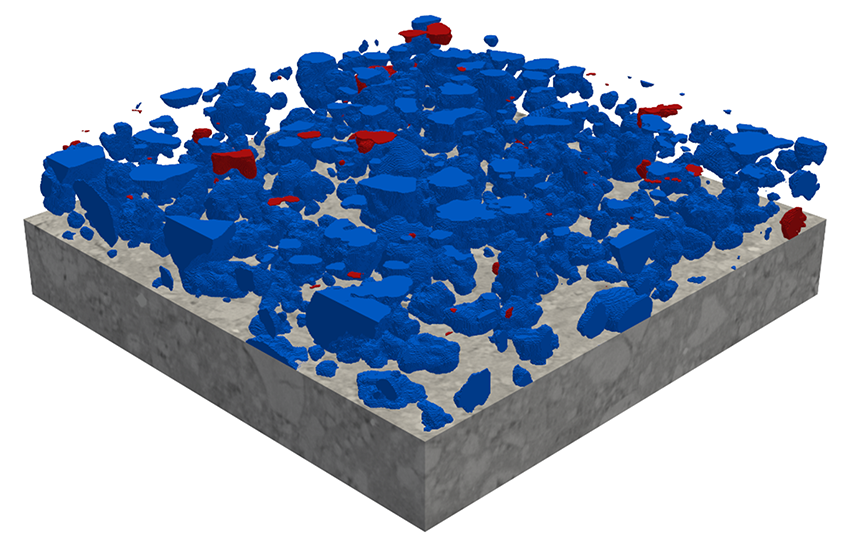

Im Gegensatz dazu werden bei der 3D-Qualitätskontrolle die räumlichen Eigenschaften von Produkten analysiert, indem hochauflösende 3D-Scans erstellt und durch KI-Algorithmen ausgewertet werden. Durch die Verwendung von 3D-Scans können Hersteller detaillierte Informationen über die Form und Struktur von Produkten erhalten, einschließlich der Innen- und Außenbereiche. Dies ermöglicht eine genaue Messung von Abmessungen und Toleranzen sowie die Erkennung von Defekten wie Rissen, Lunkern oder anderen Fehlern, die in 2D-Bildern möglicherweise nicht erkennbar sind.

Leistungsangebot:

- Auswahl geeigneter KI-Methoden für kundenspezifische Fragestellungen

- Erstellung von Apps zur Material- und Prozessoptimierung

- Erstellung KI-basierter digitaler Ofenzwillinge

- KI-basierte Analyse von 2D- (Lichtmikroskopie, Raster-Elektronenmikroskopie) und 3D-Aufnahmen (Computertomographie) von Gefüge und Bauteil auf verschiedenen Größenskalen

Weiterführende Veröffentlichung:

|

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth