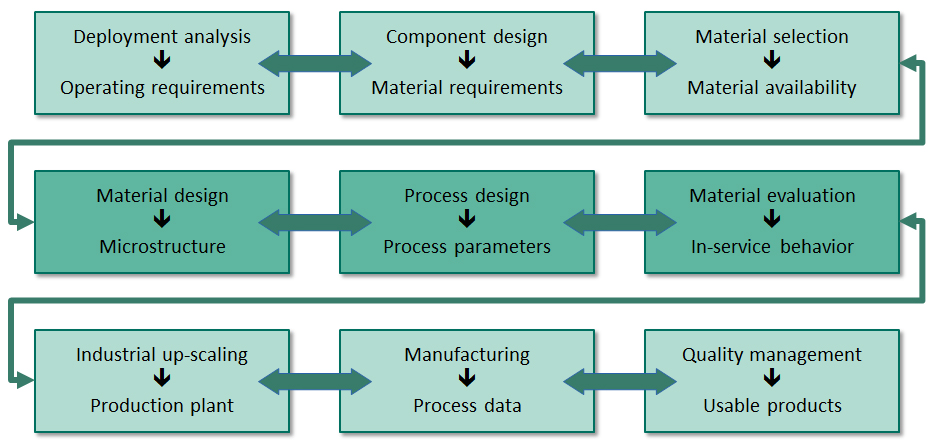

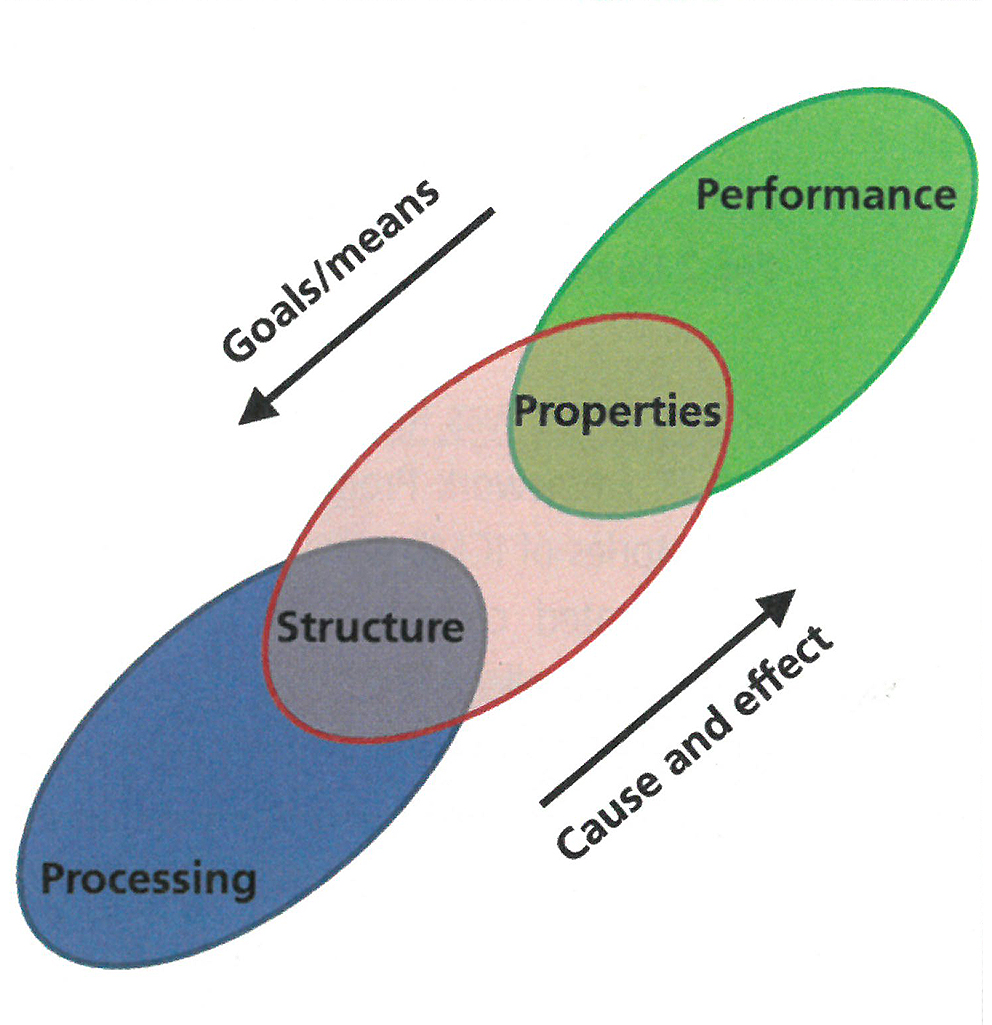

Die Vernetzung von unterschiedlichen Simulationsverfahren und experimentellen Methoden zur schnelleren, zielgerichteten Materialentwicklung gewinnt in den letzten Jahren weltweit an Bedeutung. Dieses so genannte Integrated Computational Materials Engineering, kurz ICME, wird bei der Entwicklung neuer metallischer Werkstoffe bereits vielfältig, im Bereich keramischer Werkstoffe dagegen noch kaum genutzt. Dabei sind die Kernpunkte des Konzepts ohne Einschränkung auf Keramiken übertragbar: Es geht darum, die Beziehungen zwischen Herstellung und (Mikro-)Struktur (Beziehung 1), Struktur und Eigenschaften (Beziehung 2) sowie Eigenschaften und Einsatzverhalten (Beziehung 3) von Materialien und daraus hergestellten Komponenten aufzuklären und für die zielgerichtete Entwicklung neuer Produkte zu nutzen.

Integrated Computational Materials Engineering (ICME)

Am Fraunhofer-Zentrum HTL stehen bereits wesentliche Bausteine für die integrierte, computergestützte Materialentwicklung zur Verfügung (Publikation: Integrated Computational Ceramics Engineering). Konzepte zur Multiskalen-Simulation sind für alle drei der oben genannte Beziehungen verfügbar. Zur Frage, wie das Herstellverfahren die Struktur beeinflusst (Beziehung 1), werden Modelle auf unterschiedlichen Skalen genutzt: Auf der Mikroskala werden z.B. die Gefügeentwicklung beim Sintern in Abhängigkeit von den Prozessparametern, z.B. der Temperatur-Zeit-Kurve, simuliert und daraus Erkenntnisse über die Bedingungen für größtmögliche Homogenität der Keramik abgeleitet. Auf der Makroskala stehen FE-Modelle für Entbinderung und Sinterung zur Verfügung, die strikt auf präzisen In-situ-Messdaten aus dem Wärmeprozess beruhen. Mit diesen Modellen wird der jeweilige Thermoprozess am Computer so optimiert, dass die Bauteile zuverlässig und rissfrei die gewünschte Endform und -dichte bei minimalem Zeit- und Energieaufwand erreichen.

Für Beziehung 2 steht eine speziell für Keramiken entwickelte Mikrostruktur-Eigenschafts-Simulation zur Verfügung, die neben rein keramischen Materialien auch für die Vorhersage der Materialeigenschaften von Metall-Keramik-Kompositen (MMC) und von keramischen Faserverbundwerkstoffen (CMC) geeignet ist.

Zu Beziehung 3, der computergestützten Bewertung von Anwendungseigenschaften, werden am HTL die gemessenen Strukturen von Oberflächen- oder Volumendefekten mit Hilfe von FE-Analysen auf ihre Auswirkungen hinsichtlich der Bruchwahrscheinlichkeit bewertet.

Die Vernetzung von Multiskalen-Simulation, systematischer Auswertung von Datenbanken, experimentellen Verfahren und – nach Bedarf – weiterer Methoden nach dem ICME-Konzept bietet die Möglichkeit, Materialentwicklungen deutlich schneller und zielgerichteter als mit der klassischen Herangehensweise voranzutreiben und erfolgreich abzuschließen. Aber auch schon durch den aufeinander abgestimmten, vernetzten Einsatz nur weniger Bestandteile des ICME-Konzeptes können Aufgaben des Materialdesigns und Bauteildesigns deutlich effizienter bearbeitet werden. Das Fraunhofer-Zentrum HTL bietet daher auch entsprechend „abgespeckte“ Varianten von ICME für die kundenspezifische Entwicklung neuer Produkte an.

Leistungsangebot:

- Planung und Durchführung von Entwicklungsprojekten mit Hilfe des ICME (Integrated Computational Materials Engineering)

- Beschleunigtes Material,- Bauteil und Prozessdesign durch Einsatz von ICME-Werkzeugen

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth