Das Fraunhofer-Zentrum HTL optimiert Wärmeprozesse zur Herstellung von Keramiken und Metallen im Hinblick auf Energie- und Kosteneffizienz sowie Produktqualität. Relevante Prozesse sind Trocknung, Entbinderung, Pyrolyse, Sinterung, Schmelzinfiltrationsowie verschiedene Verfahren aus dem Bereich der Schmelzmetallurgie. Verbesserungspotentiale bestehen häufig bei den Temperatur-Zeit-Profilen, der Ofenatmosphäre oder der Anordnung des Wärmebehandlungsguts im Industrieofen. Optimierungsziele sind eine hohe und reproduzierbare Produktqualität bei guter Material-, Energie- und Kosteneffizienz der Prozesse (vgl. Projekt EnerTherm). Dabei werden sowohl die Ofenperspektive als auch die Perspektive des Erwärmungsguts gleichermaßen berücksichtigt.

Wärmeprozesse

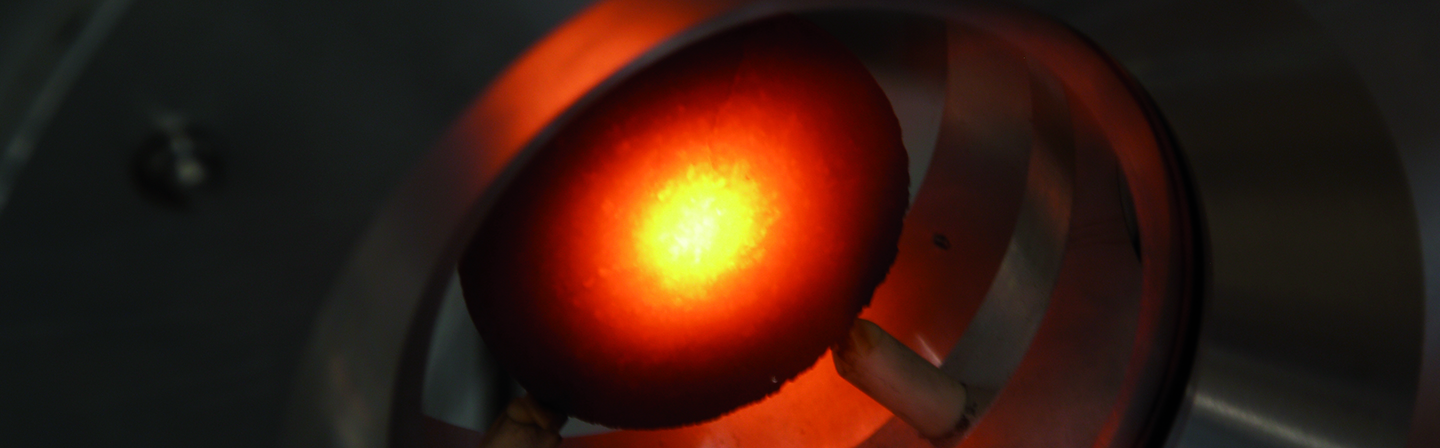

Das Fraunhofer-Zentrum HTL entwickelt ThermoOptische Messöfen (TOM), in denen der industrielle Wärmeprozess im Labor nachgestellt wird. Dabei können alle in Industrieöfen relevanten Ofenatmosphären nachgebildet werden: Brenngasatmosphären, Luft, Inertgase, Formiergas, Wasserstoff, Vakuum, Überdruck etc. Die Anlagen sind mit zahlreichen Detektoren ausgestattet, mit denen die Materialveränderungen während der Wärmebehandlung mit hoher Genauigkeit erfasst werden können. Zusätzlich kann eine thermophysikalische Charakterisierung von Werkstoffen durchgeführt werden. Einige TOM-Anlagen sind speziell auf vergleichsweise niedrigere Temperaturen ausgelegt, um für die Prozesse Entbindern/Pyrolyse (Publikation: Radical Time Reduction of Debinding Processes) und Trocknung die industriellen Bedingungen möglichst genau nachzubilden, während für die Sinterung (Publikation: Simulation of Sintering) und Schmelzinfiltration (Publikation: Fundamental Mechanisms With Reactive Infiltration) Hochtemperatur-Messöfen zur Verfügung stehen. In-situ-Messgrößen sind u.a. Wärmeausdehnung, Sinterschwindung, Verzug, Wärmeleitfähigkeit, Emissivität, Wärmekapazität, Reaktionswärme, Gewichtsänderung, Gasemission, Schallemission, Benetzung, Kriechraten, Viskosität und Temperaturwechselbeständigkeit. Im Unterschied zu herkömmlichen Verfahren zur thermischen Analyse erfassen die TOM-Anlagen in der Regel ein Messvolumen von ca. 10 bis 100 cm³. Sie können damit auch Eigenschaften von kleinen Bauteilen, Materialverbunden oder heterogenen Materialien während der Wärmebehandlung reproduzierbar messen.

Für die gezielte Prozessoptimierung werden die Messdaten parametrisiert. Insbesondere wird die Kinetik der thermisch aktivierten Reaktionen mit robusten Modellen abgebildet und dann in FE-Simulationen zur Optimierung der Wärmeprozesse am Computer verwendet. In den FE-Modellen wird auch die Wechselwirkung zwischen dem Industrieofen und dem Brennstapel berücksichtigt, sodass die Laborergebnisse anschließend auf den Produktionsmaßstab übertragen werden können. Für Produktionsöfen bietet das HTL Methoden zur Untersuchung von Temperaturverteilung, Ofenatmosphäre und Wärmebilanz an (vgl. Industrieofenanalyse). Auch diese Messdaten können in FE-Modellen abgebildet und zur Optimierung des Wärmeprozesses hinsichtlich Produktqualität und Energieeffizienz genutzt werden.

Leistungsangebot:

- Charakterisierung des Verhaltens von Feststoffen und Schmelzen beim Wärmeprozess

- In-situ-Untersuchung von Trocknungs-, Entbinderungs-, Pyrolyse-, Sinter-, Schmelz- und Infiltrationsprozessen mittels TOM-Anlagen

- Messung von Dimensionsänderungen: Sinterschwindung, Verzug, Wärmeausdehnung, Schmelzbildung beim Sintern

- Messung von Gasphasenreaktionen: Gewichtsänderung, Gasemission beim Trocknen, Entbindern und Sintern

- Thermophysikalische Charakterisierung von Feststoffen: Wärmeleitfähigkeit, Kriechbeständigkeit, Emissivität, Hochtemperatur-Festigkeit, Hochtemperatur-E-Modul, Thermoschockbeständigkeit

- Charakterisierung von Schmelzen: Benetzung, Viskosität

- Simulation von Wärmeströmen und Temperaturfeldern zur Entwicklung von energieeffizienten Temperaturzyklen mit kürzerer Gesamtdauer (kalt-kalt), z.B. beim Entbindern und Sintern

- Entwicklung von Wärmeprozessen mit geringerem Ausschuss/Endbearbeitungsaufwand

- Kundenspezifische Entwicklung von Hochtemperatur-Messverfahren für alle gängigen Ofenatmosphären

Weiterführende Veröffentlichungen:

|

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth