Abgeschlossenes Förderprojekt

Motivation

Ein wichtiges Glied in der Wertschöpfungskette vieler Materialen ist deren Wärmebehandlung. Entscheidend für die Thermoprozessentwicklung ist die Wechselwirkung zwischen Ofenanlage und Erwärmungsgut. Durch den Einsatz digitaler Methoden (KI-Methoden, digitaler Ofenzwilling), die sich rasch weiterentwickeln, lassen sich Wärmeprozesse vorhersagen und optimieren. Auch in der Sensorik gibt es – innerhalb und außerhalb des Projekts DiMaWert – wichtige Weiterentwicklungen, die für die Prozesssteuerung genutzt werden können. Durch die Kombination aus Prozesssimulation und moderner Sensorik lassen sich Prozesszeiten erheblich verkürzen und der Energiebedarf drastisch senken.

Zielsetzung

In diesem Teilprojekt sollten die Simulationsmodelle zur Entwicklung von Wärmebehandlungsprozessen weiterentwickelt werden. Insbesondere war die Übertragung auf Schüttgüter geplant. Die vorhandenen Modelle für Entbinderungs- und Sinterprozesse sollten vertieft werden. Die Materialmodelle sollten mit virtuellen Ofenzwillingen kombiniert werden, um die Prozessparameter zu optimieren. Für die virtuellen Öfen waren Regelungskonzepte zu erarbeiten. Außerdem sollte eine Methodik für die Optimierung industrieller Trocknungsprozesse entwickelt werden.

Ergebnisse

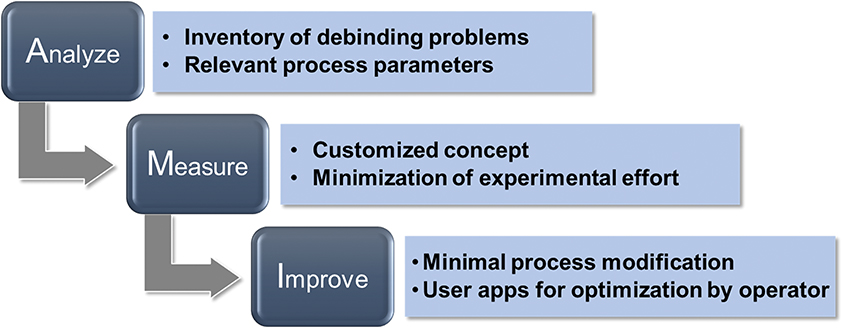

- Entwicklung von User-Apps, mit denen Anwender in die Lage versetzt werden, ihre Thermoprozesse eigenständig zu optimieren

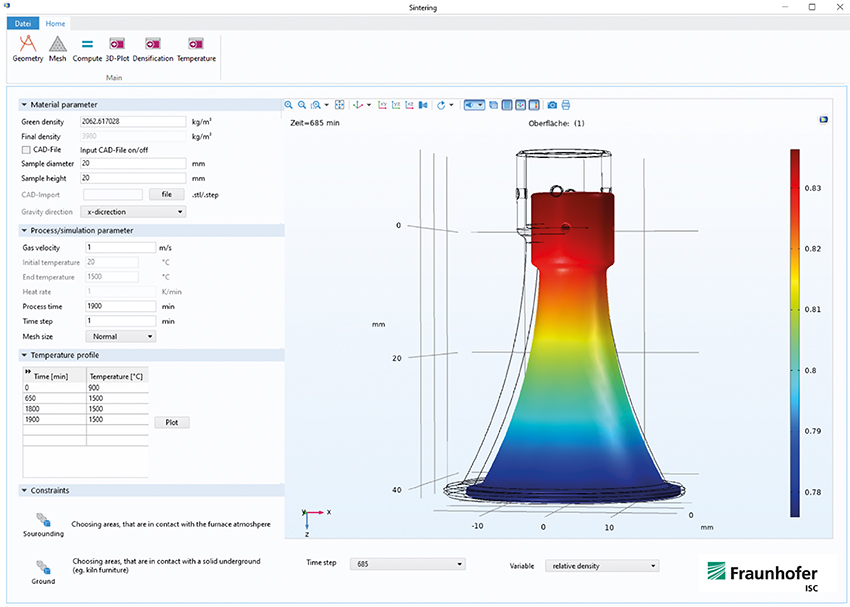

- User-Apps für Entbinderungs-, Sinter- und Schüttgutprozesse

- Erarbeitung einer Regelung für den digitalen Ofenzwilling

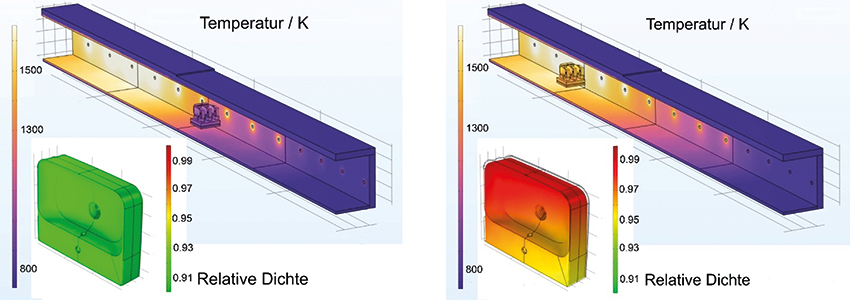

- Kopplung der Materialmodelle mit dem digitalen Ofenzwilling zur ganzheitlichen Optimierung von Thermoprozessen

- Validierung der Simulationsmethoden

- Entwicklung einer In-situ-Messanlage für die Untersuchung von Trocknungsprozessen unter den Bedingungen industrieller Trocknungsanlagen

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth