Das Fraunhofer-Zentrum HTL bietet eine Vielzahl von Messmethoden an, um industrielle Ofenanlagen vor Ort zu analysieren. Die Methoden eignen sich zum Beispiel für die Analyse von Schubplattenöfen, Tunnelöfen, Bandöfen, Rollenöfen, Ringöfen oder Kammeröfen. Ziele sind einerseits die Erfassung der Energiebilanz und anderseits die Erfassung von Temperatur- und Atmosphärenverteilung im Ofen. Die Erfassung der Energiebilanz dient zur Verbesserung der Energieeffizienz, die Erfassung der Temperatur-und Atmosphärenverteilung zur Verbesserung der Produktqualität.

Industrieofenanalyse

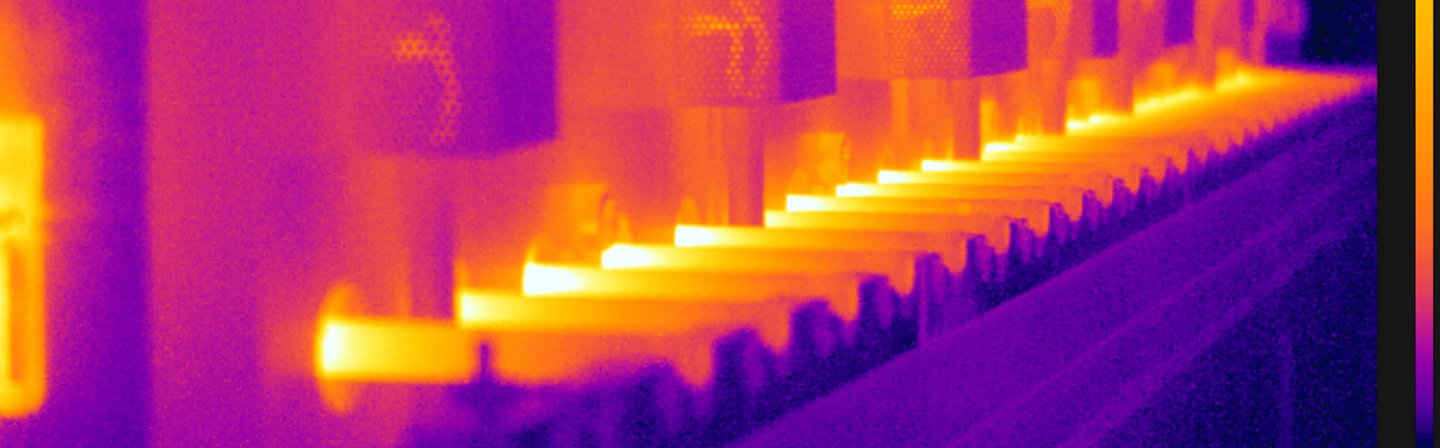

Die Messmöglichkeiten zur Energiebilanzierung reichen von einer einfachen thermografischen Abbildung des Ofens bis zur kompletten energetischen Erfassung des Systems. Zur Thermografie werden Infrarot-Kameras verwendet, welche die Temperatur an der Außenhülle des Ofens messen. Zusätzlich können damit die Wärmeverluste am Brenngut und den Brennhilfsmitteln erfasst werden. Darüber hinaus wird an charakteristischen Stellen die Energieabgabe an die Umgebung bestimmt. Der Energieverbrauch bzw. die Leistungsaufnahme von elektrischen Verbrauchern wie Lüftern, Pumpen oder Heizungen können berührungsfrei erfasst werden. Zusätzlich werden Volumenstrom und Temperatur der Ofenabgase gemessen. Durch Ultraschall-Messtechnik kann der Energiestrom im Kühlwasser untersucht werden, ohne dass die Rohre geöffnet werden müssen.

Die Qualität der Wärmebehandlung hängt stark von der Temperaturverteilung und der Atmosphäre im Inneren des Ofens ab und zeigt erfahrungsgemäß oft ein großes Potential zur Verbesserung der Produkteigenschaften. Zur Messung der Temperaturverteilung im Ofen werden speziell kalibrierte Temperaturmessringe verwendet. Die Messung der Ofenatmosphäre und der Strömungsgeschwindigkeit im Ofeninneren wird durch Hochtemperaturmessköpfe und Gasentnahmelanzen ermöglicht. Zusätzlichen können Prozessparameter mittels Hochtemperatur-Sensorboxen direkt und kabellos aus dem Prozess gewonnen werden. Die Messung aus dem Brennraum kann bei Batch- oder kontinuierlichen Öfen, bei passender Größe und Temperatur angewandt werden und umfasst Parameter wie Temperatur, Druck oder Gasströmungen. In Inertgasöfen werden elektrochemische Sensoren in der Ofenabluft eingesetzt. Bei Trocknungsprozessen kann eine Hochtemperatur-Waage durch Übertragung des Gewichts sowie der Gasströmungen, Temperatur und Luftfeuchte wertvolle Informationen über den Fortschritt der Trocknung liefern.

Mit diesen Methoden ist es uns möglich, Optimierungsmöglichkeiten an Industrieöfen zu identifizieren, z.B. werden durch Analyse der Infrarotaufnahmen und des Wärmeflusses thermische Lecks detektiert. Unter Zuhilfenahme von Computersimulationsmethoden kann auch eine detaillierte Potentialanalyse des Ofens durchgeführt werden. Dazu werden die Hochtemperatureigenschaften der wichtigsten Ofenmaterialien, soweit nicht bekannt, am HTL vermessen. Anschließend wird die Wärmebehandlung in einem vereinfachten FE-Modell des Ofens simuliert und anhand der Messwerte validiert. Verbesserungsmöglichkeiten im Hinblick auf die erreichbare Energieeffizienz und Produktqualität können dann durch weitere Simulationen bewertet werden. Dadurch entfallen zeit- und kostenintensive Experimente, welche gerade in der Produktion schwer durchzuführen sind.

Leistungsangebot:

- Thermografie-Untersuchungen und Wärmeflussmessungen an der Ofenaußenhülle

- Gasflussmessung

- Erfassung von weiteren Messdaten zur Energiebilanzierung (Hochtemperatur-Materialeigenschaften)

- Messung der Gaszusammensetzung

- Messung der Temperaturverteilung im Ofeninneren

- Qualitative Bewertung der Ofenanlagen

- Erstellung von FE-Modellen des Ofens und der Wärmebehandlung

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth