Motivation

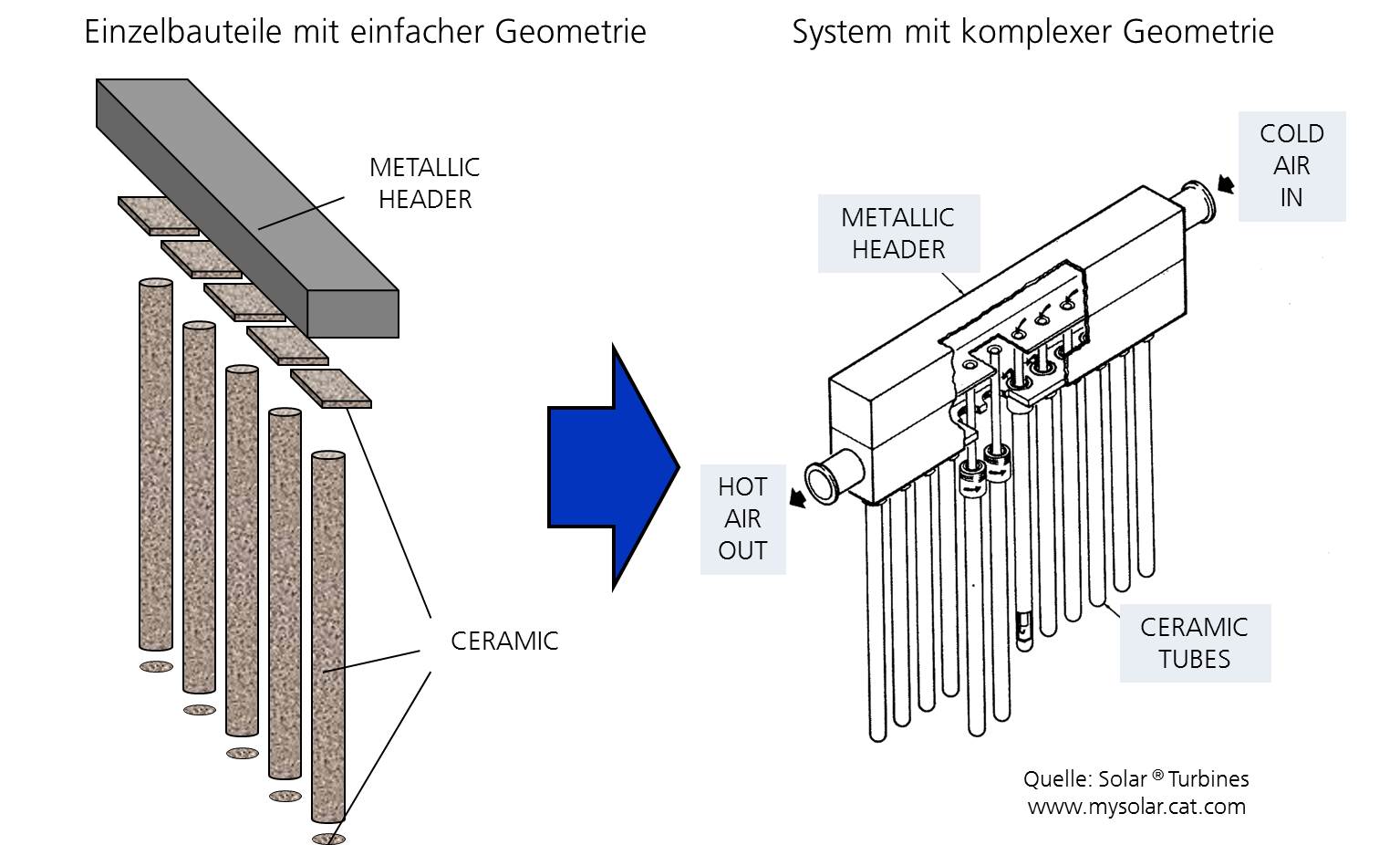

Aufgrund der hohen Korrosions-, Temperatur- und Kriechbeständigkeit sind monolithische Keramiken und faserverstärkte Keramiken (CMC) sehr gut für den Einsatz in Hochtemperaturprozessen geeignet. Für Hochtemperatursysteme, wie z. B. Wärmeübertrager, Wärmespeicher oder Handlingwerkzeuge, werden Bauteile mit komplexer Geometrie benötigt. Komponenten aus Hochtemperaturmaterialien können hingegen meist nur in einfacher Geometrie, wie z. B. Platten oder Rohren, zu vertretbaren Kosten gefertigt werden.

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth