Motivation

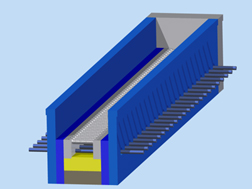

Im Bereich der Keramik und Metall verarbeitenden Industrie werden für Sinter- und Veredelungsprozesse oft kontinuierlich betriebene Rollenöfen eingesetzt. Die Energieeffizienz dieses Ofentyps kann durch unterschiedliche Ansätze verbessert werden:

- Steigerung des Durchsatzes durch Verbreiterung des Ofenschachtes

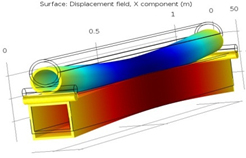

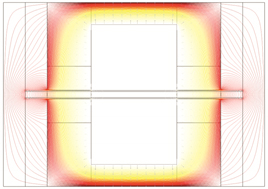

- Verringerung der Wärmeverluste an den Transportrollen

- Verringerung der Wärmeverluste entlang der Ofenlängsachse

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth