Im Anschluss an die Formgebung ist meistens eine Trocknung notwendig, bevor die Formkörper im Ofen entbindert werden können. Der Feuchtegehalt muss dabei von Ausgangswerten zwischen 10 und 50 Vol.-% auf ca. 1 Vol.-% reduziert werden. Bei höheren Feuchtegehalten würde das rasche Aufheizen der Formkörper während der Entbinderung zum Sieden der flüssigen Komponente und zur Schädigung der Formkörper führen. Formgebungsverfahren, die üblicherweise eine Trocknung erfordern, sind Schlickergießen, Foliengießen, Feuchtpressverfahren und plastische Formgebungsverfahren wie das Extrudieren. Als Flüssigkeiten werden organische Lösungsmittel wie Alkohole sowie zunehmend Wasser verwendet. Auch bei langsamerer Trocknung entstehen durch die Trockenschwindung mechanische bzw. thermische Spannungen, die zur Verformung der Formteile bzw. zu Rissen führen können. Eine schonende und gleichmäßige Trocknung erfordert viel Zeit, teilweise viele Wochen, und entsprechend viel Platz. Ziel ist es, Trocknungsparameter zu identifizieren, bei denen gerade noch keine Schädigung der Formteile auftritt, die aber die kostengünstigste Trocknung ermöglichen.

Die Trocknungsparameter, die im Trocknungsprozess – abhängig vom Trocknungsgrad – eingestellt werden können, sind die relative Feuchte der umgebenden Atmosphäre, die Temperatur und die Gaskonvektion an der Formkörperoberfläche. Die Trocknungsrate und die sich ausbildenden Spannungen hängen außerdem noch vom Dampfdruck des Lösungsmittels, von der Lösemittelkonzentration an der Flüssig-/Gasgrenzfläche und von Kapillareffekten sowie von der Geometrie des Trocknungsguts ab. Trocknungsparameter müssen deshalb produktspezifisch optimiert werden.

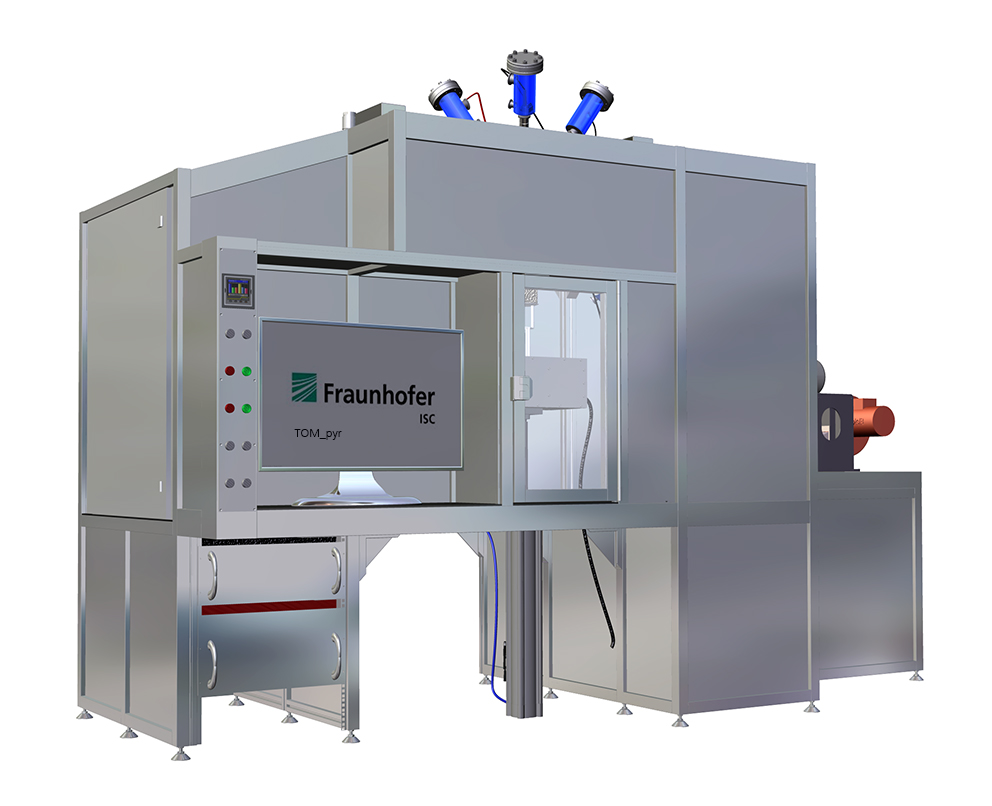

Am HTL stehen Messapparaturen zur Verfügung, mit denen die Trocknungsrate unter kontrollierten Bedingungen im Labor bzw. in den industriellen Trocknungsaggregaten gemessen werden kann. Auch die Trockenschwindung, die Trockenfestigkeit und die viskoelastischen Eigenschaften des Formkörpers werden am HTL experimentell bestimmt. Die Messdaten werden als Input für eine Finite-Elemente (FE)-Simulation des Trocknungsprozesses verwendet. Dazu wurde am HTL ein spezielles FE-Modell zur Trocknung entwickelt. Im FE-Modell werden Temperatureffekte durch das Aufheizen der Formkörper auf Trocknungstemperatur sowie durch die Verdampfungskälte kombiniert mit mechanischen Spannungen durch die Trockenschwindung. Mittels FE-Simulation werden die Trocknungsparameter so optimiert, dass Spannungen und Verzug in den Formkörpern minimiert werden. Neben Feuchte, Gasgeschwindigkeit und Temperatur wird auch der Einfluss der Anordnung und Halterung der Formteile beim Trocknen simuliert. In der Regel müssen Feuchte und Temperatur während der Trocknung an den Trocknungsgrad angepasst werden.

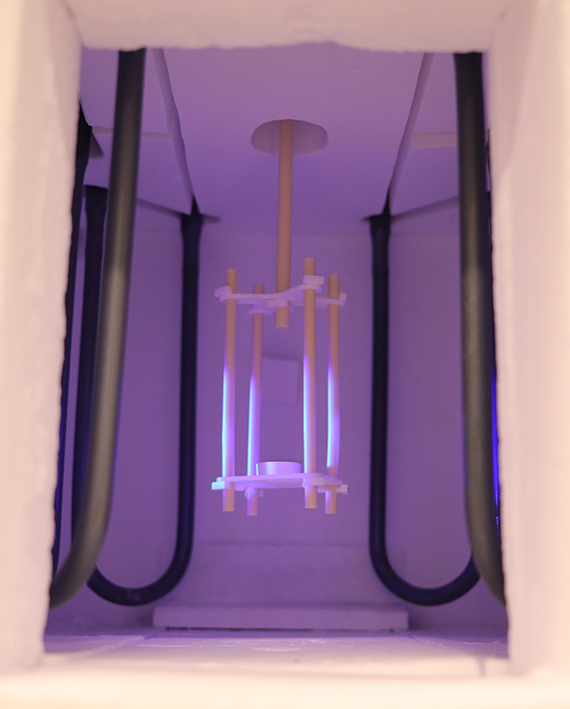

Das HTL unterstützt die Übertragung der optimierten Trocknungsparameter in den Produktionsmaßstab. Dazu werden Vor-Ort-Messungen zum Feuchtegehalt und den Strömungsverhältnissen in den industriellen Trocknungsaggregaten durchgeführt. Mittels FE-Simulationen können Verbesserungsmöglichkeiten in den Trocknungsaggregaten bewertet werden, bevor diese im Produktionsmaßstab getestet werden. Auch der Einfluss volumetrischer Erwärmungsverfahren auf das Trocknungsgut kann mittels FE-Verfahren ermittelt werden. Eine volumetrische Erwärmung der Formkörper kann durch unterschiedliche Verfahren erfolgen: Mikrowellen-, Mittel- oder Hochfrequenz sowie Wechselstromheizung[1]. Sie ermöglichen eine raschere Aufheizung des Trocknungsguts auf die Trocknungstemperatur, sind aber in der Regel auch mit höheren Invest- bzw. Betriebskosten verbunden.

Das HTL kann auch bei der Auswahl geeigneter Additive für optimale Trocknungsergebnisse helfen. Außerdem stehen zahlreiche spezifische Messverfahren zur Bewertung der getrockneten Formkörper zur Verfügung.

[1] Raether, F. (Hrsg.): Energieeffizienz bei der Keramikherstellung, ISBN 978-3-8163-0644-3, VDMA-Verlag, Frankfurt, Germany (2013)

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth