Feuerfestwerkstoffe umfassen dichte geformte Feuerfesterzeugnisse, Feuerleicht- und Isoliersteine, faserbasierte Feuerfesterzeugnisse sowie ungeformte Erzeugnisse. Sie haben in erster Linie tragende und isolierende Funktion. Feuerfeste Erzeugnisse müssen hohen Temperaturen und korrosiven Medien standhalten - z.B. als Ofenzustellung in Hochtemperaturöfen. Je nach Einsatzort sind sie mechanischen, thermischen und chemischen Belastungen ausgesetzt. In Ofenzustellungen verwendete Feuerfestwerkstoffe benötigen eine gewisse Mindestfestigkeit und Kriechbeständigkeit, um nicht unter Eigenlast zu brechen oder zu kriechen. Eine hohe thermische bzw. Druckfeuerbeständigkeit sind ferner Voraussetzung für die benötigte Formbeständigkeit, d.h. Kriechen und Nachsintern der Feuerfestwerkstoffe sind unzulässig. Die im Einsatz geplanten Temperaturzyklen erfordern zudem eine hohe Temperaturwechselbeständigkeit und Beständigkeit gegen Thermoschock. Eine hohe Verschlackungsbeständigkeit ist darüber hinaus eine wichtige Voraussetzung für Anwendungen, bei welchen die Feuerfestwerkstoffe direkten oder mittelbaren Kontakt mit korrosiven Gasen oder Schmelzen haben. Für isolierende Komponenten, z.B. in Hintermauerungen, sind dagegen niedrige Wärmeleitfähigkeiten und Wärmekapazitäten ausschlaggebend, um Feuerfest-zustellungen kompakt und energieeffizient auslegen zu können.

Die oben genannten Eigenschaften sind in einem Feuerfestwerkstoff nicht alle realisierbar und teilweise sogar gegenläufig. Eine hohe Festigkeit erfordert in der Regel eine hohe relative Dichte, was jedoch zu einer erhöhten Wärmeleitfähigkeit und volumenbezogenen Wärmekapazität führt. Eine Verringerung der relativen Dichte durch Erzeugung von zusätzlicher Porosität resultiert zwar in einer geringeren Wärmeleitfähigkeit, jedoch verschlechtern sich hiermit in der Regel die mechanischen Eigenschaften und die Abrasionsbeständigkeit. Dichte Werkstoffe mit niedrigen Wärmeleitfähigkeiten sind wiederum häufig anfällig gegen Thermoschock. Für die Eigenschaftsoptimierung in diesem Zielkonflikt werden systematische Bewertungskriterien benötigt.

Am Fraunhofer-Zentrum HTL werden Feuerfestwerkstoffe mit optimierten Eigenschaftsprofilen entwickelt, um ressourcen- und energieeffiziente Lösungen für verschiedenste Feuerfestanwendungen zu finden und Herstellern sowie Endanwendern technologische und ökonomische Vorteile zu erschließen. Die entwickelten Feuerfestwerkstoffe umfassen saure, basische sowie kontaktindifferente Materialien aus oxidischen und nichtoxidischen Komponenten sowie Kombinationen hiervon. Das HTL deckt mit seinen Versuchsanlagen und Computerprogrammen die gesamte Herstellkette für die Entwicklung von Feuerfestkomponenten ab: von der Materialauswahl[1] und dem Bauteildesign über die Versatzaufbereitung und Formgebung sowie der Wärmebehandlung bis zur Prüfung. So stehen z.B. zur Formgebung neben gängigen Verfahren wie Pressen, Stampfen und Gussverfahren auch spezielle Eigenentwicklungen des HTL zur Verfügung.

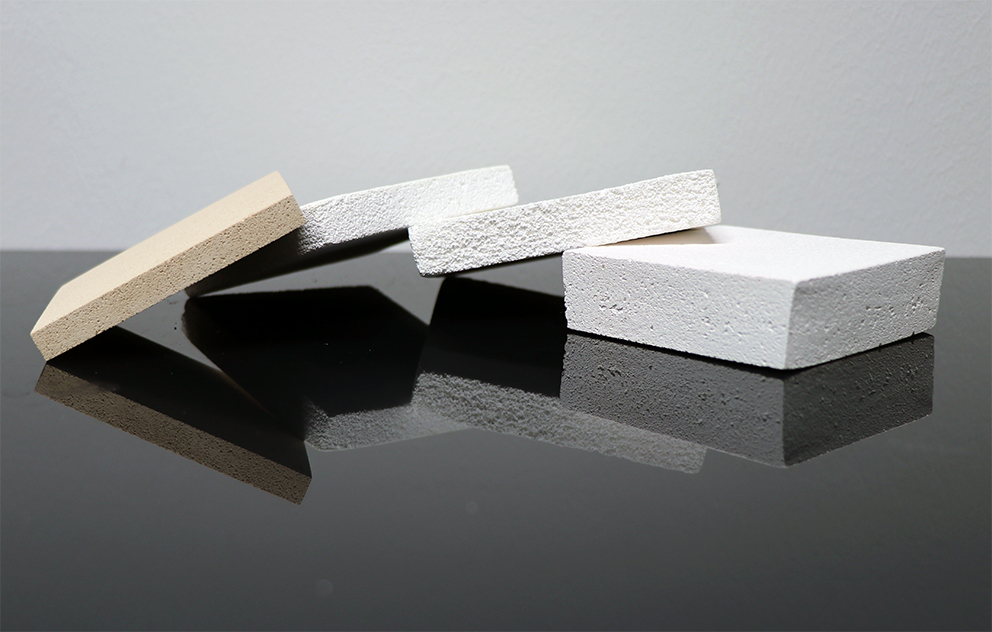

Ein Beispiel für am HTL entwickelte Feuerfestwerkstoffe stellen hochporöse keramische Schäume dar, welche mit einem eigens entwickelten Direktschäumungsverfahren hergestellt werden. Zu Beginn dieses Herstellprozesses steht die Produktion eines Schlickers, welcher aus Wasser, keramischem Pulver sowie Schäumungsmitteln, Bindern und Stabilisatoren besteht. Dieser Schlicker wird mittels einfacher Gerätetechnik mechanisch zu einem hochporösen Schlickerschaum aufgeschlagen. Letzterer wird anschließend in eine gewünschte, endkonturnahe Gussform gefüllt, gehärtet und getrocknet. Nach der Härtung und Entformung zeigen die Grünteile eine hohe Stabilität und können bei Bedarf mechanisch bearbeitet werden. Im Anschluss werden die organischen Bestandteile ausgebrannt und die Formteile gesintert. Durch das Direktschäumungsverfahren kann mittels günstiger, gesundheitlich unbedenklicher organischer Ausgangsmaterialien eine breite Palette keramischer Pulver (z.B. Aluminiumoxid, Cordierit, Mullit) endkonturnah zu hochporösen Schaum-Formkörpern verarbeitet werden. Die so produzierten Feuerfestkomponenten bieten Potential für Anwendungen u.a. als Feuerleichtstein oder Isolierstein.

Ein weiteres Arbeitsgebiet des HTL ist die Entwicklung von Keramikfasern u.a. für Isolierelemente. Das HTL ist in der Lage, die gesamte Prozesskette der Fertigung von Keramikfasern abzubilden. Diese umfasst die Synthese und Aufarbeitung von Spinnmassen, das Verspinnen, die thermische Aufbereitung der Fasern sowie das Aufbringen verschiedenartiger Faserbeschichtungen. Die Durchmesser der Einzelfasern können über die Prozessparameter gezielt gesteuert werden. Dadurch gelingt es, Keramikfasern mit einem Durchmesser deutlich außerhalb des von der WHO definierten lungengängigen Bereichs herzustellen. Weiterhin wird bei den oxidischen Keramikfasern ein möglichst umweltschonendes Herstellverfahren etabliert, was Vorteile bezüglich der Industrieemissionsrichtlinien der EU bietet. Über verschiedene Spinnverfahren können am HTL Kurzfasern, Langfasern oder Endlosfasern aus verschiedenen Stoffsystemen, wie z.B. Aluminiumoxid, Mullit oder Siliziumcarbid, hergestellt werden, welche polykristallin oder amorph, dicht oder porös oder sogar hohl sein können. Diese Fasern werden u.a. als Verstärkungsfasern für lasttragende Feuerfestelemente oder als Material für Isolationselemente, wie z.B. Vakuumformteile, verwendet.

Um die Schadenstoleranz von Feuerfestmaterialien zu erhöhen, hat das HTL eine patentierte Fasergewebegitter-Verstärkung entwickelt. Die Wirkungsweise des Gewebegitters basiert auf der definierten Anbindung zwischen dem Faser- und dem Matrixmaterial. Hierdurch werden Risse an der Grenzfläche zwischen Matrix und Fasermaterial gestoppt oder umgeleitet. Bruchenergie wird dissipiert, und es entsteht ein quasiduktiles schadenstolerantes Verhalten. Die Gewebegitter können, abhängig von den Einsatzbedingungen, aus Carbon-, Glas-, Basalt-, Siliziumcarbid- oder oxidkeramischen Fasern bestehen. Diese werden im Herstellprozess in die jeweiligen Formen eingebracht und mit dem Matrixmaterial (Oxidkeramiken, Nichtoxidkeramiken oder auch graphitbasierte Werkstoffe) versetzt. Im Anschluss erfolgt eine thermische Behandlung zum Stabilisieren der Matrix. Die auf diese Weise produzierten bewehrten Feuerfestwerkstoffe bieten großes Potential für Anwendungen, in welchen schadenstolerante, lasttragende Hochtemperatur-Bauteile gefragt sind.

Für die Entwicklung von Prototypen mit komplizierteren Geometrien werden am HTL 3D-Druckverfahren eingesetzt. Für korrosionsbeanspruchte Feuerfestwerkstoffe werden am HTL ferner keramische Schutzbeschichtungen entwickelt. Diese werden über nasschemische Beschichtungstechniken wie Tauchen, Sprühen oder Streichen appliziert und anschließend eingebrannt.

[1] Raether, F.: Ceramics Facing Competition with other Materials, Ceramic Applications, 4/2016, S. 57-61

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth