Bei industriellen Wärmebehandlungsprozessen werden meistens großvolumige Öfen eingesetzt, um den Durchsatz des Erwärmungsguts zu maximieren. Die Übertragung der Wärme von den Heizern auf das Erwärmungsgut erfolgt über Konvektion und Wärmestrahlung in der Ofenatmosphäre sowie durch Wärmeleitung in den verwendeten Brennhilfsmitteln sowie im Erwärmungsgut selbst. Seltener werden volumetrische oder Strahlungsheizverfahren eingesetzt, bei denen die Wärme direkt durch elektromagnetische Strahlung (Mikrowellen, Induktion, Infrarotlicht) auf das Erwärmungsgut übertragen wird. Während der Abkühlung kehrt sich der Wärmefluss um. In jedem Fall spielt die Wärmeverteilung im Nutzvolumen eine große Rolle für die Qualität der Wärmebehandlung. Die Kosteneffizienz der Wärmeprozesse und häufig auch Anforderungen aus dem Erwärmungsgut erfordern möglichst kurze Temperaturzyklen, d.h. steile Aufheiz- und Abkühlrampen. Daraus resultieren unerwünschte Temperaturgradienten und thermische Spannungen im Nutzvolumen. In diesem Zielkonflikt ist ein sorgfältiges Wärmemanagement erforderlich.

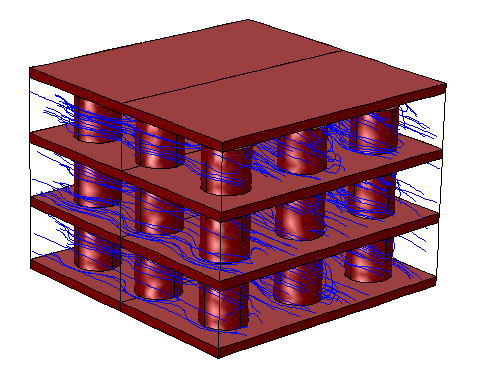

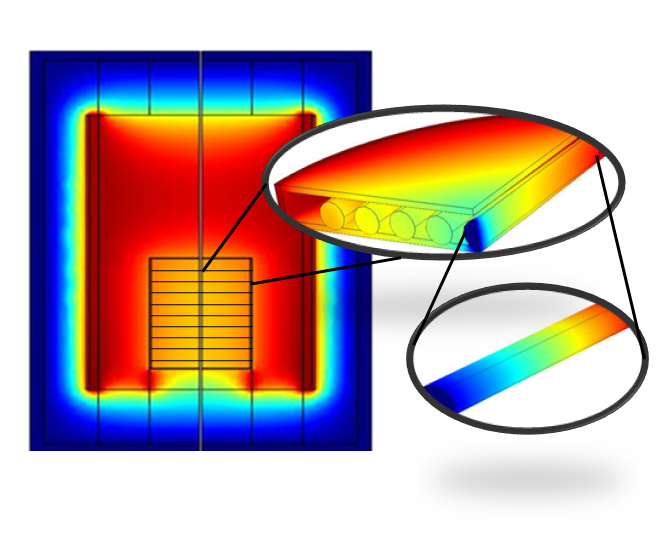

Das Wärmemanagement in Industrieöfen wird am Fraunhofer-Zentrum HTL mittels Finite Elemente (FE)-Methoden durchgeführt. Die FE-Methoden sind für alle Ofentypen, z.B. Herdwagenöfen, Rollenöfen, Haubenöfen, anwendbar. Sie beruhen auf einer vereinfachten Abbildung der komplexen Ofengeometrie in FE-Modellen. Häufig werden multiskalige Modelle genutzt, um den Rechenaufwand zu reduzieren. In diesem Fall werden zunächst Teile des Nutzvolumens, z.B. einzelne Brennkapseln mit dem darin befindlichen Erwärmungsgut, simuliert. Deren thermische Eigenschaften werden homogenisiert und in Modellen auf der nächst größeren Skala verwendet. Durch den Einsatz der FE-Methoden lassen sich am HTL alle relevanten Wärmetransportvorgänge (Wärmestrahlung, Wärmeleitung und Konvektion) simulieren.

Die Qualität der FE-Simulation hängt von der Genauigkeit der Eingangsdaten ab. Die vorhandenen Materialdaten für viele relevante Werkstoffe – insbesondere im Hochtemperaturbereich – reichen dafür nicht aus. Die für die FE-Simulation benötigten Materialdaten werden deshalb am HTL mit eigens entwickelten ThermoOptischen Messverfahren (TOM) bis zu Temperaturen > 2000°C bestimmt. So können z.B. die Temperaturleitfähigkeit und Emissivität von Feuerfestmaterialien mittels spezieller LaserFlash- und IR-Verfahren gemessen werden. Auch der am HTL entwickelte mobile Messstand für Industrieöfen kann verwendet werden, um Eingangsdaten für die FE-Simulation zu generieren. Beispielsweise können Gasströmungen und Temperaturverteilungen im Industrieofen direkt vor Ort gemessen werden. Die Messungen mit dem mobilen Messstand können auch zur Validierung der Simulationsrechnungen verwendet werden.

Die Berechnung der Temperaturverteilung im Erwärmungsgut wird am HTL genutzt, um das Ergebnis der Wärmebehandlung zu berechnen. Dazu werden robuste formalkinetische Modelle eingesetzt[1]. Die formalkinetischen Modelle verwenden In-situ-Messdaten, die während der Wärmebehandlung direkt am Erwärmungsgut gemessen werden. Der industrielle Wärmebehandlungsprozess wird dazu in TOM-Anlagen am HTL mit den relevanten Ofenatmosphären nachgestellt. Die parametrisierten Messdaten werden in speziellen FE-Modellen verwendet, um Reaktionskinetik, Temperaturberechnung und mechanische Effekte zu koppeln. Beispielsweise können auf diese Weise die Prozessparameter für Entbinderung und Sinterung von Werkstoffen, die über die Pulverroute hergestellt werden, optimiert werden.

Ein weiteres wichtiges Anwendungsgebiet für das Wärmemanagement in Industrieöfen sind die mechanischen Spannungen, die infolge von Temperaturgradienten oder schnellen Temperaturänderungen in den Ofenkomponenten, Brennhilfsmitteln oder den zu behandelnden Bauteilen auftreten. Beispielsweise kann der beim raschen Abkühlen auftretende Thermoschock die Lebensdauer von Brennhilfsmitteln drastisch reduzieren, oder die in der Ofenisolierung vorliegenden Temperaturunterschiede führen zu Rissen und Wärmelecks. Am HTL werden die im Industrieofen auftretenden mechanischen Spannungen in gekoppelten thermisch-mechanischen FE-Modellen berechnet. Zur Bewertung der FE-Ergebnisse können Messungen an TOM-Anlagen genutzt werden, mit denen hohe Temperaturgradienten bzw. schnelle Temperaturwechsel bis zu hohen Temperaturen erzeugt werden. Die FE-Simulationen können bei Bedarf kombiniert werden mit Analysen zur Lebensdauer von Feuerfestwerkstoffen.

Mit Hilfe des Wärmemanagements ist es möglich, Besatzaufbauten im Hinblick auf geringe Temperaturgradienten und lange Lebensdauer der Brennhilfsmittel zu optimieren. Auch eine gezielte Auswahl geeigneter Feuerfestwerkstoffe ist aufgrund des Wärmemanagements in Industrieöfen möglich. Die Wärmekapazität der Brennhilfsmittel kann im Sinne einer Steigerung der Energieeffizienz der Wärmebehandlung minimiert werden. Zudem können Prozessparameter wie der Temperaturzyklus oder die Gasströmung so angepasst werden, dass der Zielkonflikt zwischen einem wirtschaftlichen Betrieb der Ofenanlage und einer bestmöglichen Qualität des Produkts im Sinne der konkreten Kundenanforderung aufgelöst wird.

Ein Vorteil der am HTL verwendeten Methoden zum Wärmemanagement ist der hohe Abstraktionsgrad der geometrischen FE-Modelle, gekoppelt mit den sehr präzisen experimentellen Daten. Meistens benötigen FE-Modelle für Industrieöfen einen sehr hohen Rechenaufwand. Daher wurden am HTL robuste Modelle entwickelt, die mit vergleichsweise kurzen Rechenzeiten auskommen. Durch die präzisen Eingangsdaten der FE-Simulation wird die für die Prozessoptimierung erforderliche hohe Genauigkeit gewährleistet. Mit Hilfe des Wärmemanagements ist es auch möglich, spezielle Fragestellungen innerhalb eines Ofens zu bearbeiten, ohne den gesamten Ofen simulieren zu müssen, was eine Fokussierung auf besonders kritische Problembereiche erlaubt.

[1] Raether, F.: The kinetic field - a versatile tool for prediction and analysis of heating processes, High Temperatures-High Pressures, 42.4 (2013), S. 303-319

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth