Fügeprozesse ermöglichen die Herstellung von Bauteilen mit komplizierter Geometrie aus einfacheren Standardbauteilen. Auf diese Weise lassen sich die Komplexität und die Kosten von Fertigungsprozessen reduzieren. Darüber hinaus spielen auch Fügepartner aus unterschiedlichen Materialien eine große Rolle. Da die Einzelkomponenten mit unterschiedlichen Verfahren hergestellt werden, werden Fügeprozesse benötigt, um daraus Verbundbauteile zu fertigen. Für den Hochtemperatureinsatz gefügter Bauteile muss auch die Fügeverbindung hohen Temperaturen standhalten. Neben der Zug- und Biegebruchfestigkeit werden eine hohe Kriechfestigkeit und – in vielen Fällen – hohe Gasdichtigkeit der Fügung benötigt. Gelegentlich müssen Fügungen auch reversibel ausgeführt werden. Fügepartner für Hochtemperaturanwendungen sind stets Keramiken oder Metalle.

Das Fraunhofer-Zentrum HTL entwickelt Lote und Fügeprozesse für Hochtemperaturanwendungen[1]. Die Fügungen umfassen stoff-, form- und/oder kraftschlüssige Verbindungen. Sie können am HTL für Fügepartner aus monolithischen Keramiken, faserverstärkten Keramiken (CMC) oder Metallen kundenspezifisch entwickelt werden. Das HTL verfügt über die gesamte Prozesskette zur Fertigung von geometrisch komplexen keramischen Bauteilen und Metall-Keramik-Verbunden:

- Fügegerechte Konstruktion

- Materialbearbeitung

- Entwicklung von Fügematerialien

- Fügetechnik

- Charakterisierung und Prüfung von Fügeverbindungen

Für eine erfolgreiche Fügung ist bereits die fügegerechte Auslegung der Fügekomponenten und der Verbindungsstellen wichtig. Diese wird am HTL mit Finite-Elemente (FE)-Methoden durchgeführt. Durch Simulation des Einsatzverhaltens der jeweiligen Bauteile werden die Lasten im Fügebereich ermittelt. Die Geometrie der Verbindung wird so optimiert, dass mechanische und thermische Spannungen minimal werden. Auch die Spannungen in der Fügeverbindung und die Mikrostruktur werden mittels FE-Simulation auf unterschiedlichen Größenskalen berechnet und optimiert. Die Fügefläche und damit die mechanische Belastbarkeit kann durch Bauteilüberlappungen oder Verzahnungen vergrößert werden.

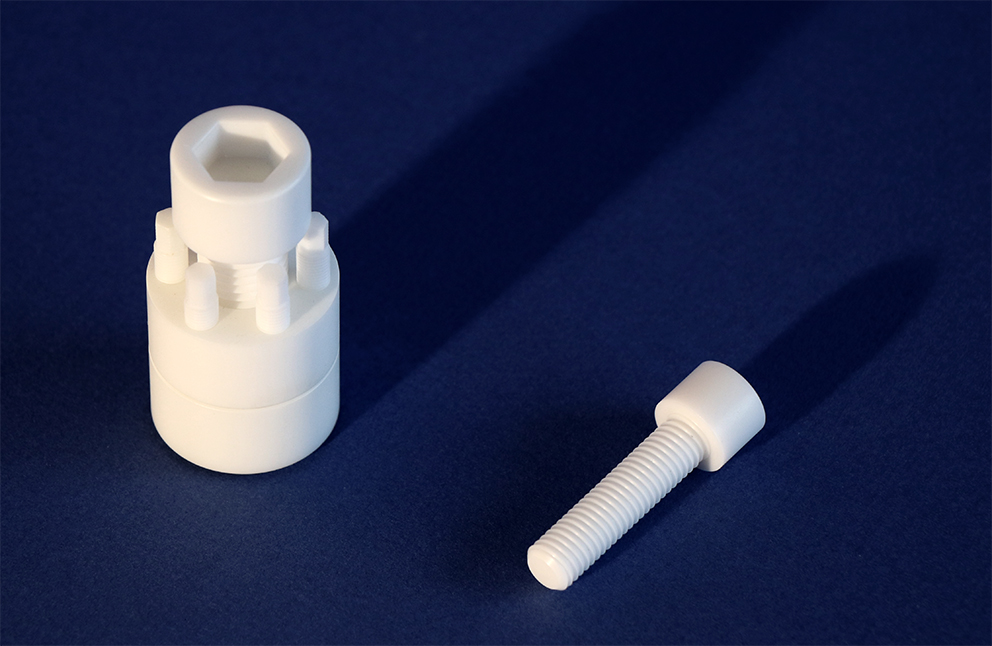

Fügeflächen werden häufig durch eine Zwischenbearbeitung der Fügepartner hergestellt. Durch die Bearbeitung kann die Oberflächengüte sehr gut angepasst und der Fügespalt präzise eingestellt werden. In vielen Fällen werden die benötigten Strukturen auch bereits bei der Formgebung erzeugt. Beispielsweise können Preformen für faserverstärkte Bauteile mit fügegerechten Faserstrukturen hergestellt werden. Die reversible Kombination aus Form- und Kraftschluss wird am HTL über Verschraubungen aus keramischen Schrauben realisiert. Die keramischen Werkstoffe und die Gewindegeometrie werden für den Hochtemperatureinsatz optimiert. Die Gewinde können kostengünstig im Grün- oder Weißzustand geschnitten werden.

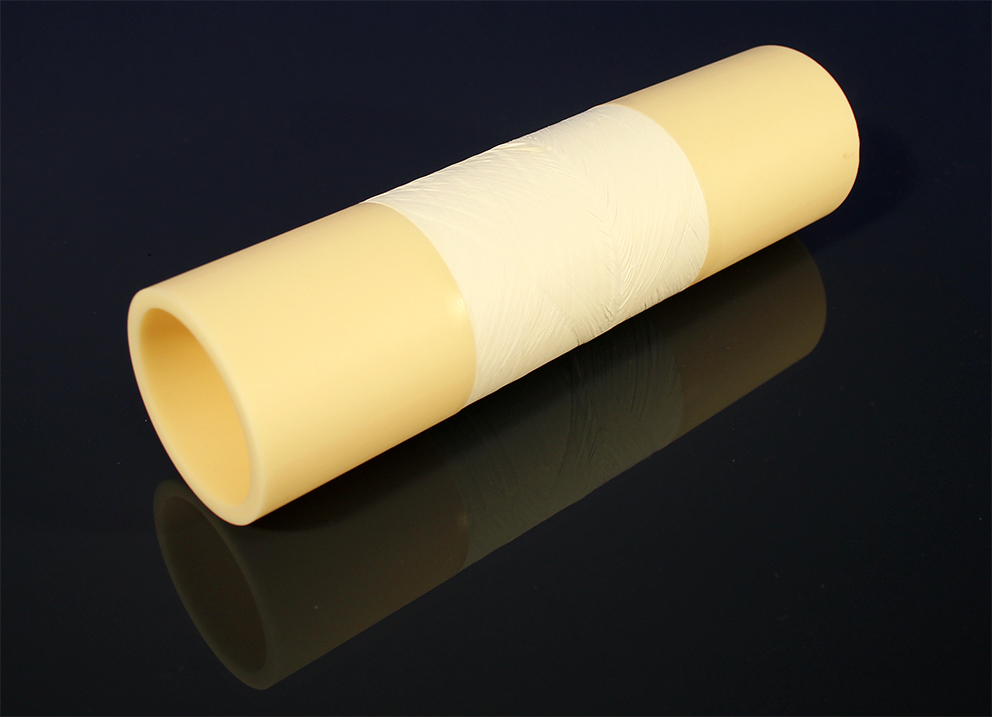

Bei stoffschlüssigen Fügungen müssen die verwendeten Lote exakt an die zu fügenden Materialien angepasst werden. Dies betrifft insbesondere das Benetzungsverhalten und den Wärmeausdehnungskoeffizienten. Am HTL werden besondere kristallisierende Glaslote für den Fügeprozess eingesetzt. Die Ausgangsgläser weisen eine gute Benetzung und niedrige Viskosität auf und können so den Fügespalt zuverlässig füllen. Durch die Wärmebehandlung kristallisieren die Gläser dann weitgehend. Der hohe kristalline Anteil gewährleistet die Hochtemperaturfestigkeit und Kriechbeständigkeit. Die Wärmeausdehnungskoeffizienten dieser kristallisierenden Glaslote können durch die Glaszusammensetzung in einem weiten Bereich zwischen 3,5*10-6 K-1 und 8,5*10-6 K-1 exakt eingestellt werden. Für Nichtoxidkeramiken und Metalle werden auch Lote auf Si- bzw. metallischer Basis verwendet. Die Lotentwicklung wird durch die am HTL verfügbaren Hochtemperatur-Messverfahren unterstützt. Mit den Hochtemperatur-Messverfahren wird das Ausdehnungs- und Benetzungsverhalten der Lote exakt bestimmt. Durch die unterschiedlichen Lote können sowohl artgleiche Fügungen als auch Materialverbunde wie Keramik-CMC, Keramik-Metall oder CMC-Metall realisiert werden. Häufig verwendete keramische Werkstoffe für den Fügeprozess sind monolithische Keramiken wie Mullit, Al2O3, SSiC oder AlN und CMC-Materialien wie oxidische (O-CMC) oder nichtoxidische Faserkeramiken (C-SiC, SiC-SiC)[2].

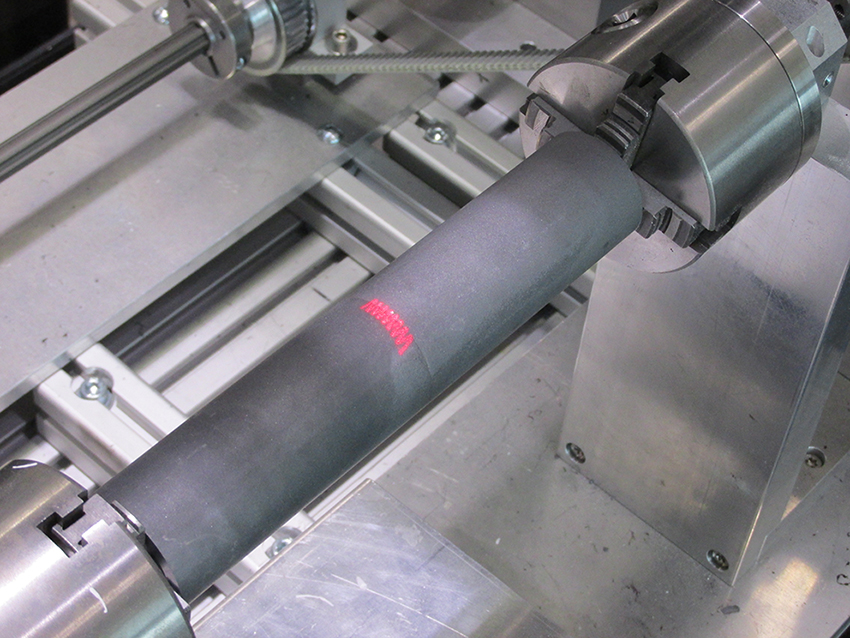

Beim Fügeprozess mit Loten müssen diese „aufgeschmolzen“ werden. Bei der Wärmebehandlung darf kein Verzug in den Fügekomponenten entstehen, und die thermischen Spannungen dürfen nicht in den Bereich der Eigenfestigkeit kommen. Fügeprozesse werden am HTL mit unterschiedlichen Anlagen realisiert. Wenn die spannungsarme Temperaturbehandlung bzw. eine kontrollierte Atmosphäre im Vordergrund stehen, werden Fügeprozesse auf herkömmliche Art mittels Ofenerwärmung durchgeführt. Dafür stehen am HTL sehr unterschiedliche Öfen für Inertgas, reduzierende Atmosphären, Vakuum oder oxidische Atmosphären mit unterschiedlichen Nutzvolumina zur Verfügung. Die Prozesszeiten belaufen sich, je nach Aufheiz-, Abkühlgeschwindigkeit und Haltezeit, auf mehrere Stunden bis zu einem Tag. Durch Batchprozesse in großen Ofenanlagen bis 0,4 m³ Nutzvolumen sind auch hohe Stückzahlen realisierbar. Die Prozesse erweisen sich aufgrund der gut definierbaren Parameter als sehr stabil. Alternativ können Fügungen am HTL auch durch Lasererwärmung durchgeführt werden. Mit Hilfe der Lasertechnologie können einzelne Komponenten in Minutentaktung zu einem komplexen Gesamtbauteil verbunden werden. Dabei wird nur der Fügebereich selektiv erwärmt, was vorteilhaft sein kann, wenn ein Verzug von Bauteilen bei der Erwärmung im Ofen befürchtet wird oder wenn die Fügefläche im Vergleich zur Bauteilgröße sehr klein ist. Als Laser werden am HTL ein CO2-Laser oder ein Diodenlaser eingesetzt. Der Laserstrahl wird relativ zum Fügebereich rasch bewegt, um die gewünschte spannungsarme Temperaturverteilung zu erzielen. Zur Parameterfindung werden dazu im Vorfeld Temperatursimulationen durchgeführt. Eine Prozessüberwachung wird mittels Pyrometrie und IR-Kamera gewährleistet[3]. Unter Einsatz von variablen Haltevorrichtungen können Bauteile mit unterschiedlicher Geometrie eingespannt, an der Fügestelle lokal erwärmt und mit hoher Formtreue gefügt werden. Die Gasatmosphäre kann beim Laserfügen durch einen Schutzgasstrom verändert werden.

Die Qualität der hergestellten Fügeverbindungen wird am HTL mit unterschiedlichen Prüfverfahren bewertet. Normgerechte mechanische Prüfverfahren werden zur Ermittlung von Scher- und Biegefestigkeiten bei Raumtemperatur und Hochtemperatur bis zu 1500 °C eingesetzt. Ähnlich werden auch die Kriecheigenschaften ermittelt. Zur Beurteilung von Verbundbauteilen oder großflächigen Fügungen eignen sich die am HTL verfügbaren zerstörungsfreien Prüfverfahren wie Computertomographie, Terahertzwellenanalyse oder Thermographie. Diese Methoden ermöglichen eine bildliche Darstellung der Lotverteilung, geben Aufschluss auf vorliegende Materialdefekte wie Poren oder Risse und ermöglichen somit eine Qualitätsprüfung von gefügten Proben und Bauteilen. Zur Ermittlung der Dichtigkeit von Fügeverbindungen wird am HTL die Gasdichtigkeit normgerecht nach DIN EN 1779 bei Temperaturen bis 1000 °C geprüft. Zur Untersuchung der Mikrostruktur im Fügebereich werden Phasenanalysen mittels Röntgendiffraktometrie und Gefügeanalysen mit Raster- oder Lichtmikroskopie durchgeführt.

[1] Gadelmeier, C.; Schmidt, J.: Joining of Ceramic and Metal Parts., Ceramic Applications 1 (2017), S. 59

[2] Gadelmeier, C.; Schmidt, J.; Göthe, M.; Jovanovic, D.: Characterization of Furnace sintered mullite and oxide ceramic matrix composites (O-CMC) by using glass solders, Advances in science and technology, Vol. 88 (2014), S.162-171

[3] Gadelmeier, C.; Schmidt, J.; Jovanovic, D.; Zietkowski, M.; Eckardt, C.: Adhesive bonding of ceramics for complex ceramic parts in high temperatures furnaces, Material Science Forum Vol. 825-826, 2015, S. 279-286

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth