Contact Press / Media

PD Dr. Gerhard Seifert

Fraunhofer-Zentrum für Hochtemperatur-Leichtbau HTL

Gottlieb-Keim-Str. 62

95448 Bayreuth

Telefon +49 921 78510-350

Fax +49 921 78510-001

Für die industrielle Wärmebehandlung werden sehr unterschiedliche Ofentypen eingesetzt. Die Betriebsweise (kontinuierlich/ diskontinuierlich), die benötigte Ofenatmosphäre, die Maximaltemperatur, der Durchsatz, die Beschickung sowie die Halterung und der Transport des Erwärmungsguts im Ofen sind entscheidend für die Auswahl des Ofentyps. Die Auslegung des Nutzvolumens, der Heizer, der Ofenauskleidung und des Gashandlings erfolgt für den spezifischen Einsatzzweck. Je nach Anforderung des Ofenanwenders müssen Ofenanlagen sehr flexibel für unterschiedliche Produkte und Produktionsmengen, oder für konstanten hohen Durchsatz von Großserien geplant werden.

Mit den am Fraunhofer-Zentrum HTL vorhandenen Finite-Elemente (FE)-Modellen können Ofenanlagen thermisch ausgelegt werden. Für ein erfolgreiches Wärmemanagement werden exakte Eingangsdaten für die FE-Simulation benötigt. Diese sind für viele Feuerfestwerkstoffe nur unzureichend bekannt. Die Anwendungseigenschaften der Ofenmaterialien werden mit den am Fraunhofer-Zentrum HTL entwickelten ThermoOptischen Messanlagen (TOM) unter Einsatzbedingungen bestimmt. Mittels FE-Simulation lässt sich dann beispielsweise der häufig mehrschichtige Aufbau einer Ofenisolierung dimensionieren und im Hinblick auf Preis und Leistung beste Materialauswahl treffen. Auch das Wärmemanagement im Nutzvolumen kann durch FE-Verfahren wesentlich erleichtert werden. So können Setzpläne im Hinblick auf minimale Temperaturgradienten optimiert werden. Bei Bedarf werden am Fraunhofer-Zentrum HTL auch mechanische bzw. thermomechanische Materialeigenschaften der Ofenmaterialien gemessen und bei der Auslegung berücksichtigt. Beispielsweise werden das Kriechverhalten sowie das Thermoschock- bzw. Thermozyklierverhalten von Feuerfestmaterialien mit den TOM-Anlagen des HTL bis zu hohen Temperaturen gemessen und in die FE-Modelle integriert.

Vorhandene Ofenanlagen können mit dem am Fraunhofer-Zentrum HTL entwickelten mobilen Ofenmessstand untersucht werden. Dazu muss der Ofenbetrieb nicht unterbrochen werden. Mit dem Ofenmessstand werden Temperaturverteilungen im Ofen, Gasströmungen und -zusammensetzungen sowie Wärmeverluste erfasst. Schwachpunkte können so identifiziert und durch geeignete Maßnahmen korrigiert werden. Beispielsweise werden Wärmelecks zunächst qualitativ mittels Wärmebildkameras identifiziert, anschließend werden die lokalen Energieverluste mit kalibrierten Wärmestromsensoren quantitativ erfasst. Mit der quantitativen Messung kann auch die Wirtschaftlichkeit von Korrekturmaßnahmen bewertet werden. Bei der Auslegung von Korrekturmaßnahmen wird das Wärmemanagement mittels FE-Modellen genutzt.

Das Fraunhofer-Zentrum HTL entwickelt Ofenkomponenten, die besonders hohen thermischen oder mechanischen Belastungen ausgesetzt sind. Dabei kann es sich um bewegliche Komponenten wie Ventilatoren, Heißgasklappen oder Hubtore handeln oder um Teile, die besonders hohen Temperaturgradienten oder Thermoschocks ausgesetzt sind, z.B. Brennerkomponenten oder Wärmetauscher. Als Materialien werden monolithische Keramiken wie SiSiC oder Faserverbundkeramiken (CMC) eingesetzt. Faserverbundkeramiken besitzen im Vergleich zu monolithischen Keramiken eine sehr hohe Schadenstoleranz[1]. CMC-Bauteile haben deshalb beim Auftreten von thermischen Spannungen eine sehr viel höhere Lebensdauer. Dadurch verringern sich die Wartungskosten erheblich, was den höheren Preis der CMC gegenüber monolithischen technischen Keramiken oder Feuerfestwerkstoffen rechtfertigt.

Am Fraunhofer-Zentrum HTL werden auch spezielle Fügeverfahren für den Hochtemperatureinsatz entwickelt. Auf diese Weise können komplizierte Komponenten aus einfachen Standardteilen aufgebaut werden. Auch Lote für gasdichte Fügungen sind verfügbar. Für korrosionsanfällige Komponenten werden am HTL keramische Schutzbeschichtungen entwickelt. Diese werden über nasschemische Beschichtungstechniken wie Tauchen, Sprühen oder Streichen appliziert und anschließend eingebrannt. Die Auslegung der Hochtemperatur-Komponenten kann mittels FE-Modellen durchgeführt werden. Dabei werden die Einsatzbedingungen im Computer simuliert.

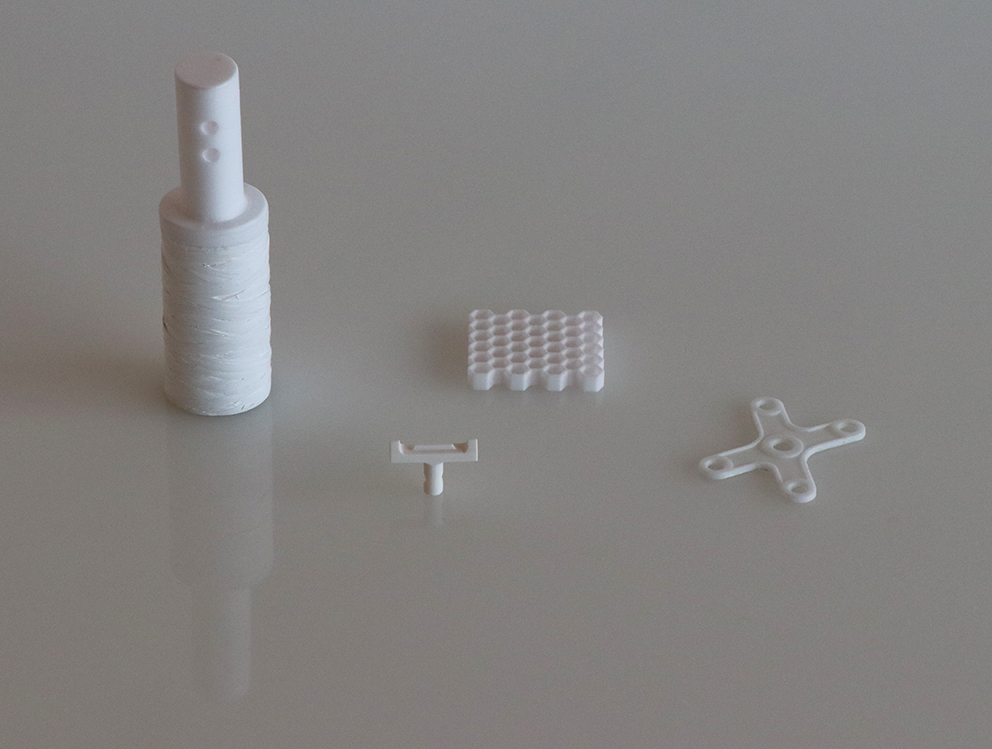

Hochtemperaturkomponenten mit komplizierter Geometrie können auch über 3D-Druck hergestellt werden. Aufgrund der geringen Fertigungsrate eignet sich dieses Verfahren für Prototypen und Sonderteile. Am Fraunhofer-Zentrum HTL stehen verschiedene 3D-Drucker zur Verfügung. Mit diesen können z.B. SiSiC-Bauteile oder oxidkeramische Bauteile für den Hochtemperatureinsatz gefertigt werden. Mittels 3D-Druck können besonders leichte und filigrane Strukturen erzeugt werden. Dies verringert die mechanischen Spannungen in den Bauteilen bei raschen Temperaturwechseln. Außerdem verringert sich der Energiebedarf beim Aufheizen dieser Komponenten.

Auch für große Bauteile werden am Fraunhofer-Zentrum HTL spezifische Prüfungen entwickelt, mit denen das Bauteilverhalten unter Einsatzbedingungen getestet werden kann. So wurde ein mechanischer Prüfstand konzipiert und validiert, mit dem Transportrollen für Rollenöfen mit einer Länge bis 2m bei Temperaturen bis 1200°C untersucht werden können.

[1] Raether, F.: Ceramic Matrix Composites – an Alternative for Challenging Construction Tasks, Ceramic applications 1/2013, S. 45-49

Interaktive Simulation des Wärmedurchgangs durch Mehrlagen-Isolation

App zur Wärmedurchgangsberechnung

Username: Gast |