Industrielle Thermoprozessanlagen bieten häufig noch ein hohes Optimierungspotential in Bezug auf Kosten- und Energieeffizienz sowie die erzielte Produktqualität. Optimierungsansätze betreffen die Ofenisolation, Setzpläne, verwendete Brennhilfsmittel sowie die Temperaturzyklen und Ofenatmosphären - letztere hinsichtlich Zusammensetzung und Gasströmung. Die Optimierung lässt sich wesentlich zielgerichteter gestalten, wenn der Ofen nicht als Black Box in einer Input-Output-Analyse verwendet wird, sondert detaillierte Daten über die Wärmebehandlung vorliegen.

Aus diesem Grund wurde am Fraunhofer-Zentrum HTL ein mobiler Ofenmessstand entwickelt, der vor Ort am Industrieofen eingesetzt werden kann, ohne dass der Ofenbetrieb unterbrochen werden muss. Mit dem mobilen Ofenmessstand sind folgende Messungen durchführbar:

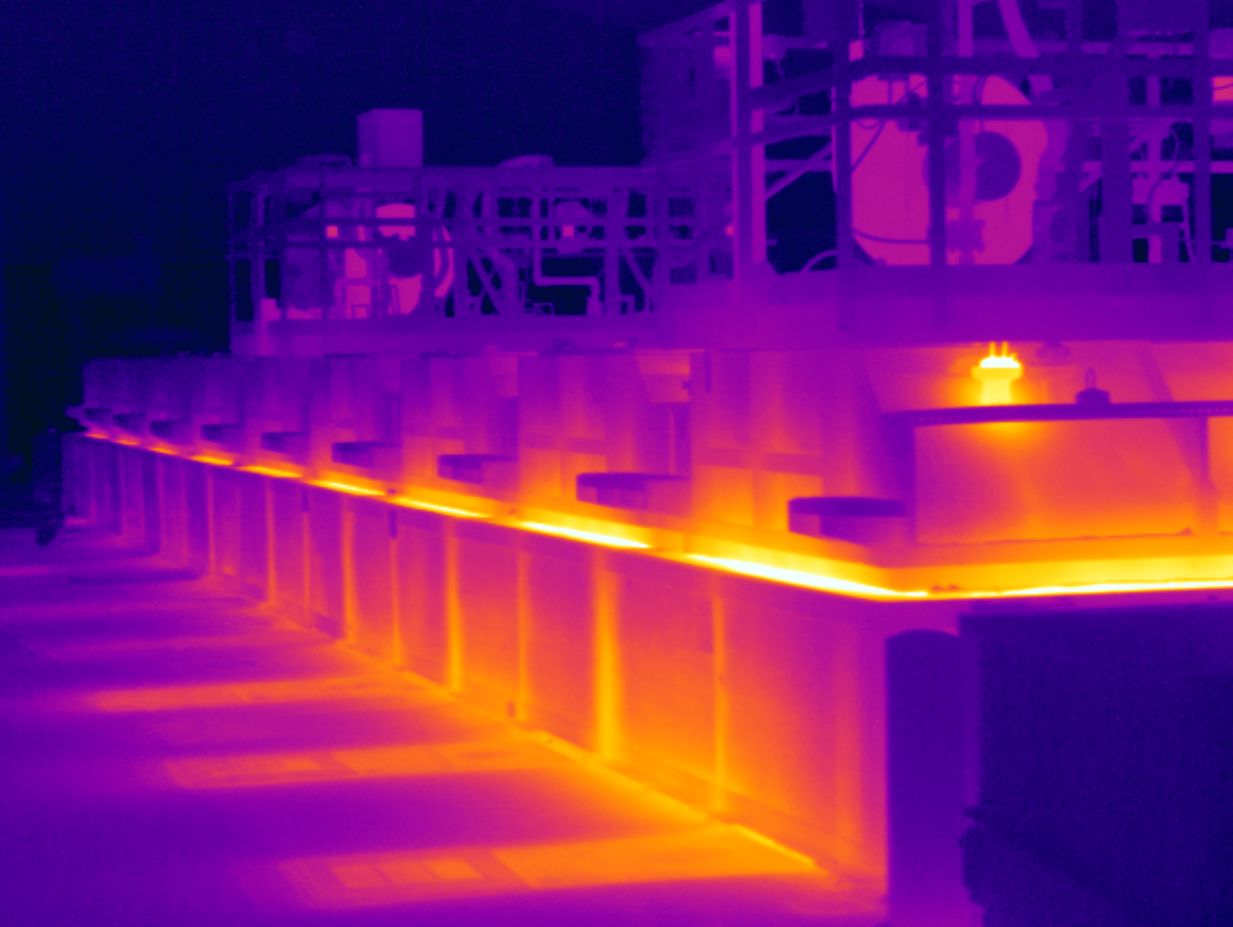

- Qualitative 3D-Thermographie

- Quantitative Messung von Wärmeströmen an der Außenhülle

- Unterbrechungsfreie Durchflussmessung für Kühlwasser

- Unterbrechungsfreie Leistungsmessung der elektrischen Verbraucher

- Messung der Temperaturverteilung im Nutzvolumen

- Messung der Zusammensetzung der Ofenatmosphäre

- Messung der Gasströmung im Ofen

- Analyse der Ofenabgase

3D-Thermographie und die Messung von Wärmeströmen dienen zur Identifikation von Wärmelecks und zur Bewertung der dadurch entstehenden Verluste. Die Messungen des Kühlwassers und der elektrischen Verbraucher werden zur Aufstellung von Energiebilanzen verwendet. Die Messungen zur Ofenatmosphäre und zur Temperaturverteilung werden dagegen meistens benötigt, um die Qualität des Wärmeprozesses zu beurteilen.

Die Zusammensetzung der Ofenatmosphäre kann große Auswirkungen auf das Ergebnis der Wärmebehandlung haben. So können geringste Verunreinigungen in der Atmosphäre von Inertgasöfen bereits zu Ausschuss führen. Das HTL verfügt über elektrochemisch/optische Sensoren, mit denen kritische Gasspezies (z.B. CO, O2, CO2, SO2, NO2, CxHy) im Ofenabgas analysiert werden können. Bis zu Temperaturen von 1200°C können Ofengase mittels einer Gasentnahmelanze auch direkt aus dem Nutzvolumen extrahiert werden. Gasströmungen können mit einer am HTL entwickelten Differenzdrucklanze (bis 1200°C) oder mit einem Flügelrad-Anemometer (bis 600°C) direkt in der Ofenatmosphäre oder im Abgas gemessen werden.

Die Kenntnis der Temperaturverteilung in Industrieöfen ist von hoher Wichtigkeit. Eine homogene Temperaturverteilung ist ausschlaggebend für eine optimale Produktqualität. Das HTL bietet Messungen der Temperaturverteilung in unterschiedlicher Genauigkeit an. Basis sind kommerziell verfügbare oder für besonders hohe Temperaturen am HTL entwickelte Temperaturmessringe. Die Temperaturmessringe werden am HTL vor dem Einsatz konditioniert und kalibriert. Dadurch lässt sich die Streuung der Messergebnisse reduzieren und die Interpretation der Schwindungsdaten quantitativ in Temperaturunterschiede umrechnen. Die Temperaturmessringe werden an unterschiedlichen Stellen im Ofenraum positioniert und nach dem Wärmeprozess am HTL ausgewertet. Für die Kalibrierung der Temperaturmessringe werden die ThermoOptischen Messanlagen (TOM) am HTL genutzt.

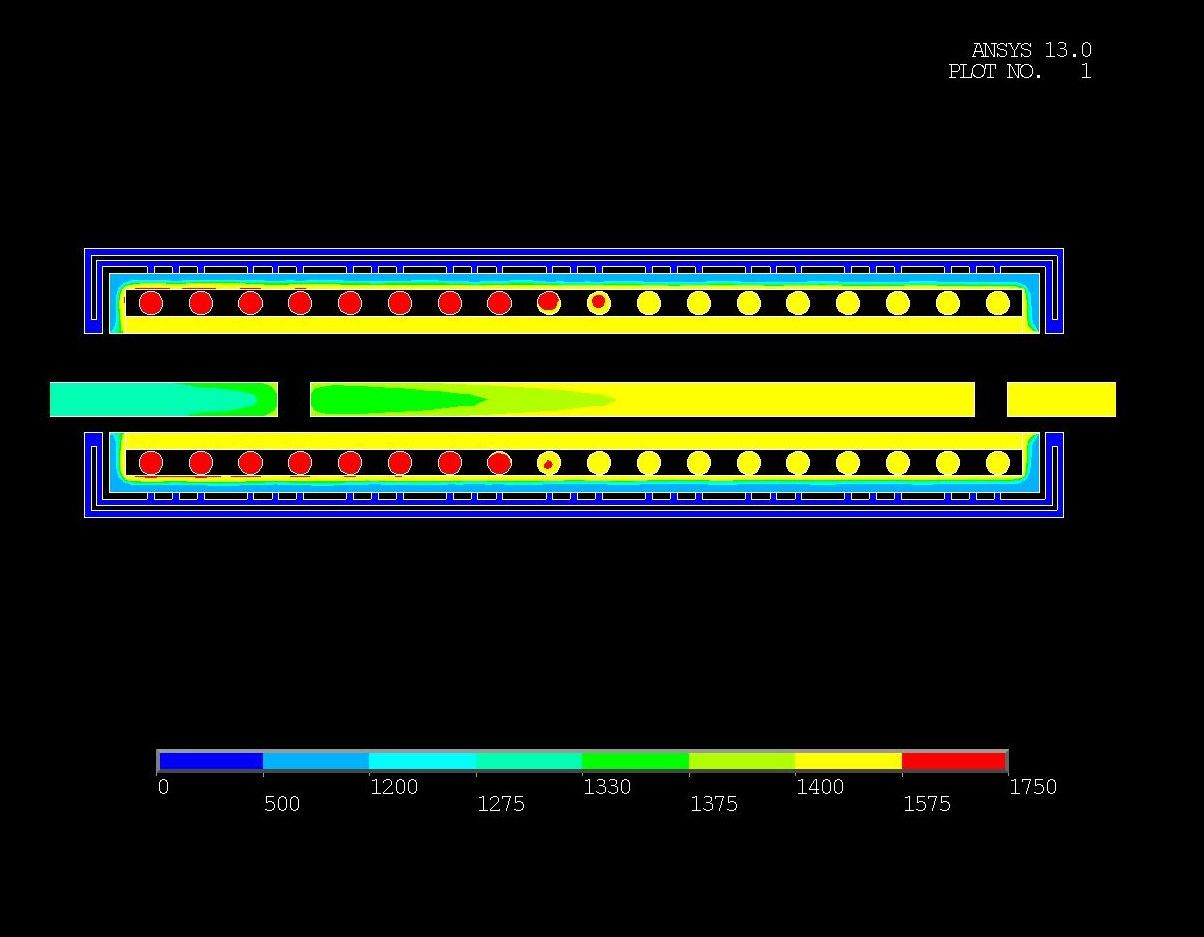

Mit dem mobilen Ofenmessstand werden vom HTL Potentialanalysen an Industrieöfen durchgeführt, die bereits Optimierungsmöglichkeiten aufzeigen. Je nach Detailstufe der Potentialanalyse kann aus den am Ofen gemessenen Werten (Wärmestrom, Abgastemperaturen, Atmosphärenströmungen, Kühlwassertemperaturen etc.) ein vereinfachtes Finite-Elemente (FE)-Modell der Ofenanlage erstellt werden. Anhand dieses Modells können Änderungen an Isolation, Strömungen oder Heizparametern visualisiert und deren Auswirkungen auf den Ofenbetrieb und das Produkt untersucht werden. Auch das Wärmemanagement im Nutzvolumen des Ofens kann mittels FE-Simulation optimiert werden. Durch Kombination der Ofensimulation mit der am HTL entwickelten Simulation der Prozesskinetik im Erwärmungsgut (Trocknung, Entbinderung, Sinterung, Schmelzinfiltration) kann für viele Wärmebehandlungsprozesse eine Gesamtoptimierung mit Blick auf Produktqualität und Energieeffizienz erfolgen.

Die Potentialanalyse sowie die anschließenden FE-Simulationen zeigen unterschiedliche Optimierungsmöglichkeiten auf. Änderungen der Prozessparameter können häufig umgesetzt werden, ohne dass Investitionen getätigt werden müssen. Auch Ausbesserungen an der Ofenisolierung erfordern keine großen Investmittel. Änderungen in den Brennhilfsmitteln oder der Ofenisolierung sind dagegen meist mit größeren Investitionen bzw. Stillstandzeiten verbunden. Zusätzlich zur Ofenanalyse führt das HTL auch Abschätzungen zur Lebensdauer von Feuerfestwerkstoffen und Brennhilfsmitteln durch. Der Kunde hat damit die Möglichkeit, die Auswirkungen der Verbesserungen abzuschätzen und eine Kosten/Nutzen-Analyse durchzuführen.

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth