Abgeschlossenes Förderprojekt

Motivation

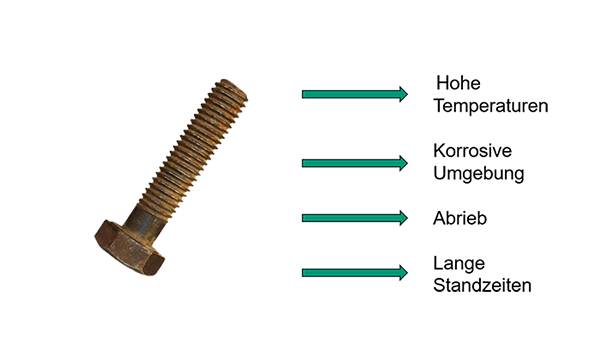

- Einsetzbarkeit von klassischen Stahlschrauben ist limitiert

- Entwicklung von Keramikschrauben

- Anwendungen: Chemische Industrie, Maschinen- und Anlagenbau, Luft- und Raumfahrt, Umformtechnik, Mikrotechnik, Medizintechnik

- Vorteile von Keramik: hochtemperaturstabil, korrosionsresistent, nicht magnetisch, geringe elektrische Leitfähigkeit, abriebbeständig

- ABER: Sprödigkeit, Kriechen bei hohen Temperaturen, Kerbwirkung, hohe Reibwerte

Zielsetzung

- Schraubverbindungen aus Zirkonoxid für den Einsatz:

- bei hohen Temperaturen

- in stark korrosiven Umgebungen

- unter hohen mechanischen Belastungen

- für zyklische thermische Belastung (hohe TWB, niedrige Wärmekapazität)

- auch nach langen Standzeiten noch lösbar

- bei hohen Temperaturen

- Nachbearbeitung soll vermieden werden

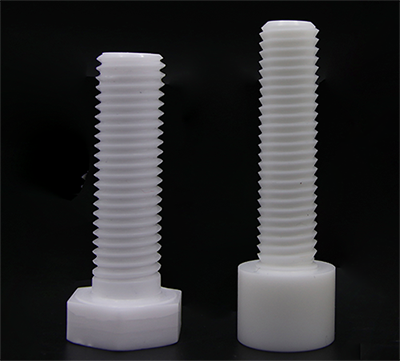

- CNC-Fertigungsverfahren

- geeignet für kleine und mittlere Serien

- Bearbeitung im Grünzustand

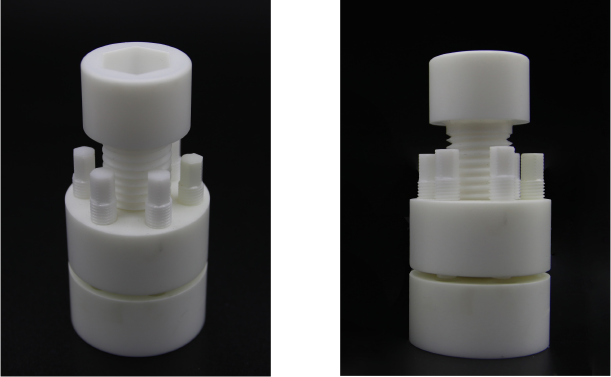

- Superbolt aus ZrO2-Keramik

Ergebnisse

- Erfolgreiche Materialentwicklung von MgO-teilstabilisiertem ZrO2

- Optimierung der Rohstoffzusammensetzung, Entbinderung, Sinterung

- Materialeigenschaften vergleichbar zu Referenzmaterial (Z 501)

- Design: Finite-Elemente-Analysen für M10 Gewinde

- Erarbeitung eines keramikgerechten Designs, das eine ca. dreifach höhere Belastung erlaubt als ein normgerechtes DIN-Gewinde

- Prototypenherstellung im 3D-Druckverfahren

- Nötige Festigkeit konnte herstellungsbedingt nicht erreicht werden

- Erfolgreiche Prototypenherstellung beim Projektpartner BCE mittels Grünbearbeitung

- 60% höhere Torsionsfestigkeit durch keramikgerecht designtes Gewinde

- Anzugsmoment für Superbolt (10-14Nm)

Projektdaten

| Projektlaufzeit | 01.06.2014 - 30.11.2016 |

| Förderung | Bundesministerium für Wirtschaft und Technologie (BMWi), Zentrales Innovationsprogramm Mittelstand (ZIM) |

| Fördersumme | 174.500 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL BCE Special Ceramics GmbH |

| Projektkoordination | BCE Special Ceramics GmbH |

| Projektleitung am HTL | Marina Stepanyan |

|

|

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth