Abgeschlossenes Förderprojekt

Motivation

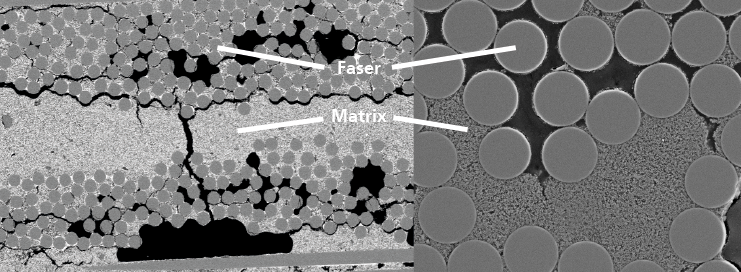

Keramische Verbundkeramiken (Ceramic Matrix Composites = CMC) sollen metallische Werkstoffe in hochbelasteten Teilen von Gasturbinen ersetzen. Durch den Einsatz von CMC werden Steigerungen beim Wirkungsgrad der Turbine bei gleichzeitiger Gewichtseinsparung erwartet. Damit können CMC in Zukunft einen wichtigen Beitrag zur Reduzierung der Umweltbelastung durch den Flugverkehr leisten. Auf Basis der Entwicklungen im Bereich der oxidischen CMC werden Demonstratoren – sog. Blütenmischer – gefertigt und anwendungsbezogen geprüft. Zudem soll der Aufbau nationaler Prüfkapazitäten für CMC, auch im Hinblick auf eine spätere Luftfahrt-Zertifizierung der Werkstoffe, unterstützt werden.

Zielsetzung

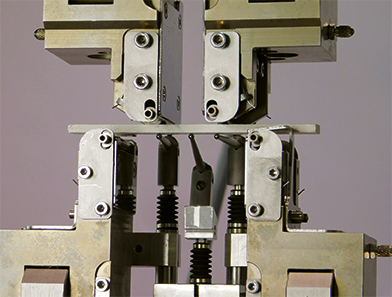

Es sollen Suspensionen für oxidkeramische Matrizes entwickelt werden, die mit 2D-Fasergeweben zu Ox/Ox-CMC verarbeitet werden können. Dafür müssen die rheologischen Eigenschaften, die Partikelgrößen und das Trocknungsverhalten der Suspensionen so eingestellt werden, dass die Suspensionen homogen in das Gewebe eingebracht werden können, ohne Schädigungen am Gewebe zu verursachen. Das HTL soll die Materialcharakterisierung der CMC und die Validierung von Designelementen gemäß internationalen Standards durchführen. Dadurch wird die Vergleichbarkeit der von den Projektpartnern während des Projekts entwickelten Werkstoffe und Bauteile gewährleistet. Durch Materialprüfungen gemäß internationaler luftfahrtrelevanter Normen soll die Eignung der Materialien für Turbinenanwendungen sichergestellt werden.

Ergebnisse

- Entwicklung eines O-CMC Werkstoffes gemäß Lastenheft der Rolls-Royce Deutschland Ltd & Co. KG

- Bestimmung der Prozesstabilität (Fasertyp, Matrixtyp, Faservolumengehalt, Sintertemperatur) und deren Auswirkung auf mechanische Eigenschaften

- Prozess-Stabilitäts-DoE mit statistischer Versuchsplanung und statistischer Auswertung

- Fertigung von zwei Merkmalsmustern / einer Blütenmischerstudie inkl. Formenbau, Ply-book-Entwicklung, Faserzuschnitt und Bauteilendbearbeitung

Projektdaten

| Projektlaufzeit | 01.11.2018 - 30.11.2022 |

| Zuwendungsgeber | Bundesministerium für Bildung und Forschung |

| Fördersumme HTL | 371.000 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL ArianeGroup GmbH MTU Aero Engines AG BJS Composites GmbH Schunk Kohlenstofftechnik GmbH Deutsches Zentrum für Luft- und Raumfahrt e.V. Rolls-Royce Deutschland Ltd & Co. KG |

| Projektkoordination | Fraunhofer-Zentrum HTL |

| Projektleitung am HTL | Arne Rüdinger, Wolfgang Bernstein |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth