Abgeschlossenes Förderprojekt

Motivation

Neue CMC-Werkstoffe können zur Steigerung des Wirkungsgrades von Gasturbinen bei gleichzeitiger Reduktion des Bauteilgewichts beitragen. So lässt sich mit Hilfe hoch-temperaturstabiler und langzeitbeständiger CMC-Werkstoffe der Kreisprozess zu höheren Betriebstemperaturen optimieren, ohne dass zusätzliche Kühlluft erforderlich ist. Hiermit werden die Zielsetzungen für einen umweltschonenden Flugverkehr gemäß der europäischen F&I-Strategie Flightpath 2050 aktiv unterstützt. Das Projekt soll dazu beitragen, Verfahren zur Herstellung von SiC/SiC-CMC zu entwickeln. Mit diesem CMC soll der heute in metallischer Bauweise realisierbare Temperaturbereich um > 100 K erhöht werden.

Zielsetzung

- Mehrskaliges, probalistisches Auslegeverfahren für CMC

- Funktionelle Faserbeschichtung

- Entwicklung lastgerechter 2,5 D-Faserpreformen

- Verarbeitung neuartiger SiC-Fasern

- Homogene und dichte SiC-Matrix mittels Flüssigsilizierung

- Effiziente Bearbeitungstechnologie für Features und Funktionsflächen

Ergebnisse

Faser- und Bauteilbeschichtung

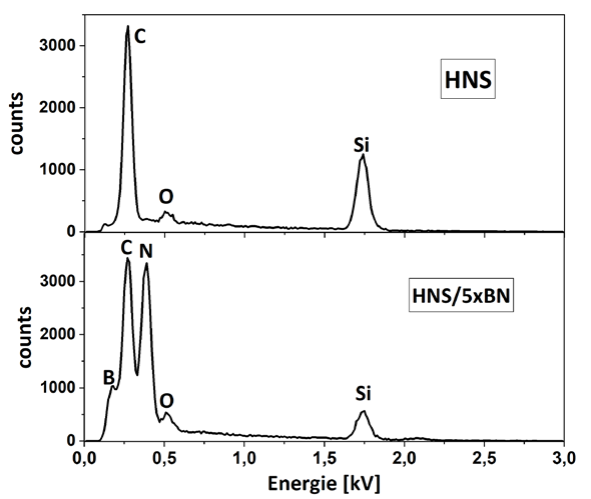

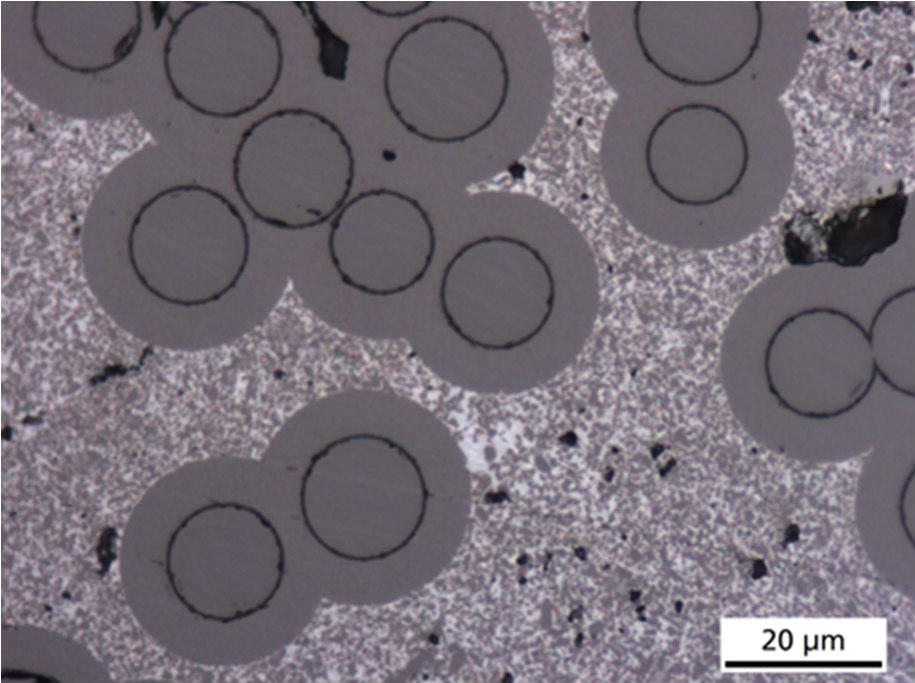

- Nasschemische Faser- und Bauteilbeschichtung: BN/SiC Doppelbeschichtung auf HN-Typ S SiC Fasern

- BN als kristalline hexagonale Modifikation; frei von Sauerstoff, Schichtdicke 120 nm bei 5-fachem Schichtauftrag

- SiC-Lagen über Polysilan-Polycarbosilan-Copolymer

Schichtdicken 60 ± 20 nm bei 8-fachem Schichtauftrag

Preform- und Matrixherstellung

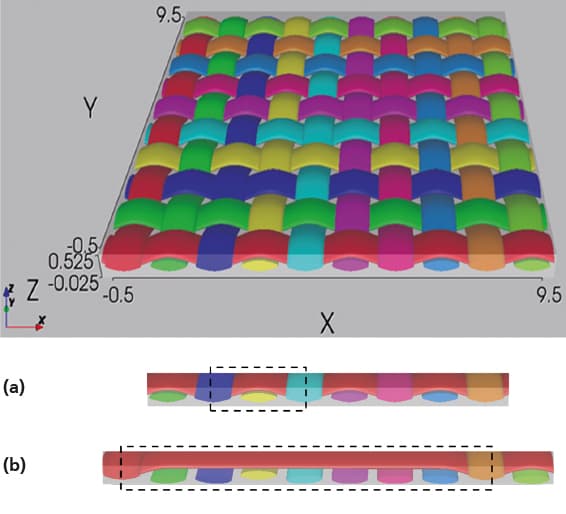

- Entwicklung einer lastgerechten 2,5 D-Faserpreform vom Typ SiC-F3 aus Modifikation eines kommerziellen Gewebes

- Rovingdicke in der silizierten Preform mit ca. 0,11 mm um 27 % geringer; Rovingbreite mit ca. 1,27 mm größer, dafür um 25 % größer als kommerzielle Variante -> erleichterter Matrixaufbau aufgrund kürzerer Infiltrationswege

Herstellung Minikomposite

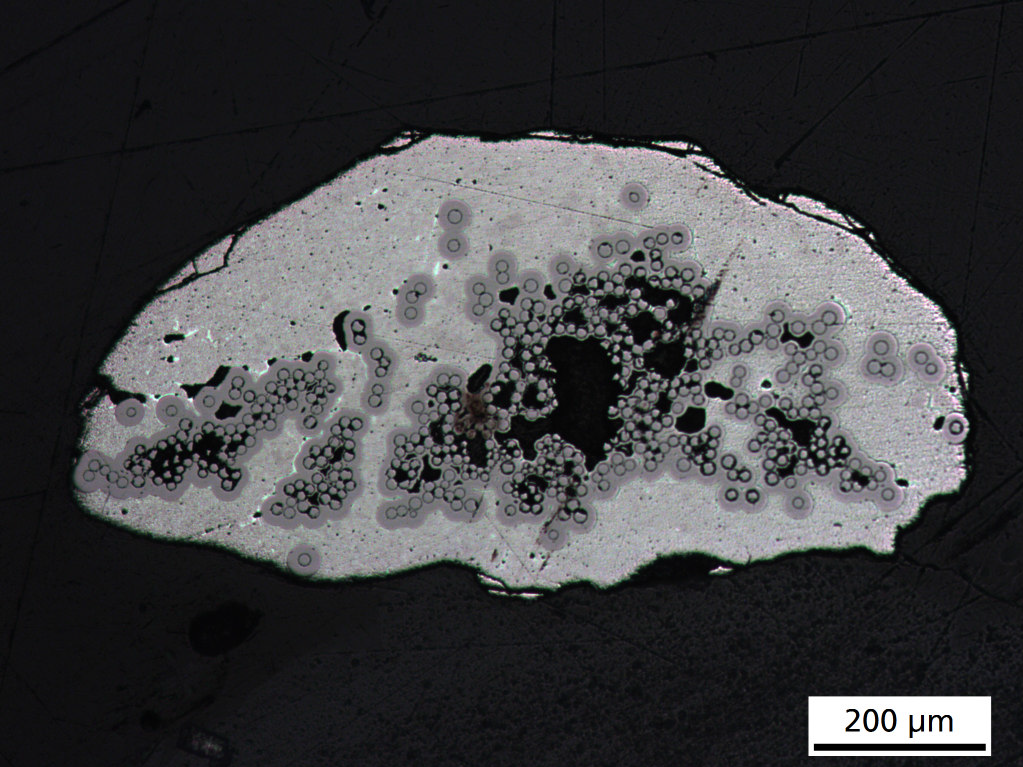

- Erstmals erfolgreiche Herstellung von mechanisch prüfbaren, 20 cm langen, silizierten SiC/SiC Minikompositen

- Durch eine intelligente Prozessführung und angepasste Faserbeschichtung bei der Flüssigsilizierung bleiben die SiC Fasern vor einem Angriff der Siliziumschmelze geschützt

- Die Rauigkeit der Minikomposite wurde erheblich verbessert: Während die Oberflächen der kommerziell silizierten CMC (Bremsscheiben) eine maximale Rautiefe Rmax von 75 µm zeigen, weist die Oberfläche der Minikomposite einen Rmax-Wert von 6 µm auf

Projektdaten

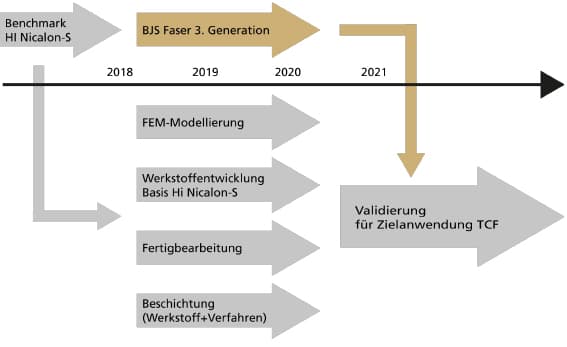

| Projektlaufzeit | 01.11.2018 - 31.12.2021 |

| Zuwendungsgeber | Bundesministerium für Bildung und Forschung |

| Fördersumme HTL | 200.000 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL Fraunhofer IKTS Fraunhofer IPK Fraunhofer IWM MTU Aero Engines AG Schunk GmbH & Co. KG Deutsches Zentrum für Luft- und Raumfahrt BJS Ceramics GmbH T-ZfP |

| Projektkoordination | MTU Aero Engines AG |

| Projektleitung am HTL | Dr. Alexander Konschak |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth