Abgeschlossenes Förderprojekt

Motivation

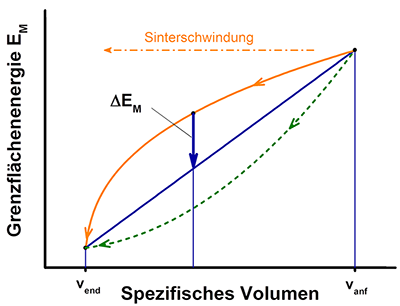

Bei keramischen Hochleistungswerkstoffen ist in vielen Anwendungsfeldern, etwa im Automotive-Bereich, die Zuverlässigkeit entscheidend. Aufgrund thermodynamisch getriebener Entmischungsprozesse während des Sinterns und der resultierenden inhomogenen Mikrostruktur erreicht die Zuverlässigkeit gesinterter Keramiken aber oft bei weitem nicht das theoretisch mögliche Potenzial. Die Entstehung dieser Inhomogenitäten lässt sich verhindern, wenn inhärent sichere Sinterbedingungen gefunden werden, bei denen die Grenzflächenenergie des Gefüges bei der Verdichtung mindestens gleich schnell abnimmt wie dessen spezifisches Volumen.

Zielsetzung

Im Projekt Isi2Ker sollten inhärent sichere Sinterverfahren für Aluminiumoxid-Keramiken entwickelt werden. Die damit erreichbare homogene Mikrostruktur sollte die Zuverlässigkeit der gesinterten

Keramik gegenüber dem Stand der Technik signifikant steigern. Die Leistungsfähigkeit des Verfahrens sollte für Aluminiumoxid unterschiedlicher Reinheit anhand von ausgewählten

Bauteilen aus dem Produkt-Portfolio der drei beteiligten Industriepartner nachgewiesen werden.

Ergebnisse

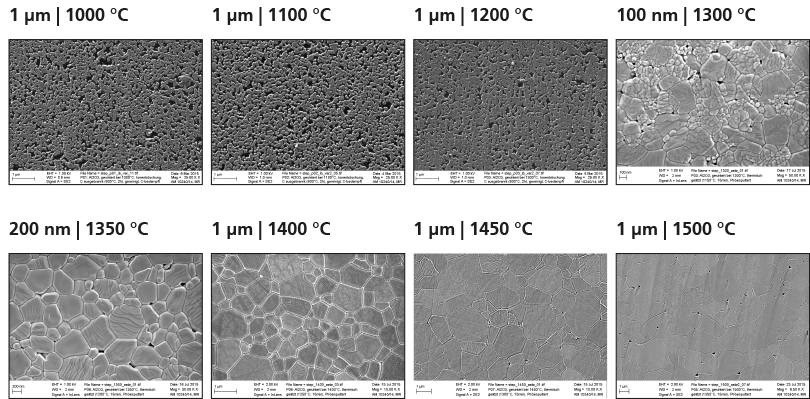

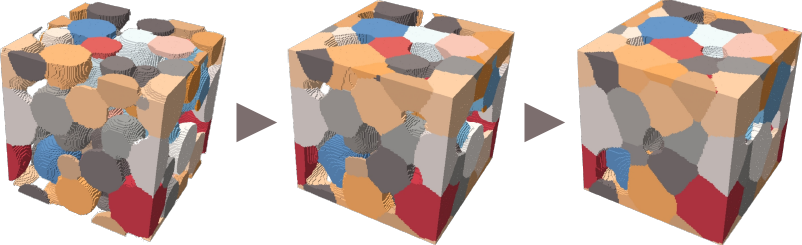

Zunächst wurden der Ist-Zustand der Gefügehomogenitäten und die daraus in allen Fällen resultierende Festigkeit und Zuverlässigkeit bestimmt. Anschließend wurden die Formgebungsverfahren optimiert, um die bestmöglich homogene Mikrostruktur im Grünzustand als Ausgangspunkt für den Sinterprozess sicherzustellen. Mit Hilfe von Computersimulationen und darauf abgestimmten Laborexperimenten wurde dann untersucht, welche Bedingungen beim Sintern (insbesondere Temperaturführung und Ofenatmosphäre) die Ausbildung von Inhomogenitäten am effektivsten verhindern. Im Ergebnis konnte durch die Übertragung der gewonnenen Erkenntnisse zu Formgebungsverfahren und Sinterbedingungen auf die industriellen Produktionsprozesse in allen Fällen eine signifikante Steigerung von Festigkeit und/oder Zuverlässigkeit der Aluminiumoxid-Bauteile erzielt werden. Es hat sich aber auch gezeigt, dass das volle Potenzial an Festigkeit konkreter Produkte durch die homogenen Gefüge nur durch zusätzliche Maßnahmen wie fehlerarmes Schleifen und Polieren und ggf. Nachverdichtung (durch heißisostatisches Pressen) ausgeschöpft werden kann.

Projektdaten

| Projektlaufzeit | 01.01.2016 - 31.12.2019 |

| Zuwendungsgeber | Bayerische Forschungsstiftung |

| Fördersumme HTL | 409.100 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL CeramTec GmbH Sembach Technical Ceramics GmbH & Co. KG Döbrich & Heckel Steatitwerke GmbH & Co. KG |

| Projektkoordination | Fraunhofer-Zentrum HTL |

| Projektleitung am HTL | Dr. Gerhard Seifert |

|

|

|

|

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth