Abgeschlossenes Förderprojekt

Motivation

Die Beheizung von Geschirr durch Induktion ermöglicht es, Speisen direkt auf dem Teller oder einem anderen Serviergefäß energiesparend und hygienisch warmzuhalten oder gezielt vor dem Verzehr aufzuwärmen. Diese Möglichkeit wird zunehmend im Bereich Gastronomie und Catering sowie in größeren Einrichtungen wie Krankenhäusern oder Pflegeheimen genutzt. Das derzeit am Markt verfügbare Induktionsgeschirr nutzt für die Ankopplung an das elektromagnetische Feld ausschließlich metallische Schichten, die nachträglich auf das nichtleitende Porzellan- oder sonstige Keramikgeschirr aufgebracht werden müssen. Die stark unterschiedlichen Ausdehnungskoeffizienten von Metall und Porzellan limitieren bislang die Anwendbarkeit von Induktionsgeschirr.

Zielsetzung

Ziel dieses Vorhabens war es, keramische Produkte zu entwickeln, die ohne den Einsatz metallischer Bestandteile durch elektromagnetische Induktion beheizt werden können. Anstelle der bislang eingesetzten Silberschichten, die einen zusätzlichen Arbeitsschritt (Dekorieren mit Metallschicht und Dekorbrand) erforderlich machen, sollten rein keramische Materialien für die induktive Heizwirkung entwickelt werden. Ein wichtiges Teilziel war dabei auch die bessere Anpassung der thermischen Ausdehnungskoeffizienten von Heizschicht und Produkt (z.B. Teller). Insgesamt sollten durch die rein keramischen Werkstoffe die induktiv beheizbaren Produkte nicht nur preisgünstiger (durch billigere Rohstoffe und höhere Energieeffizienz bei der Herstellung), sondern auch wesentlich flexibler in Funktionalität und Design werden.

Ergebnisse

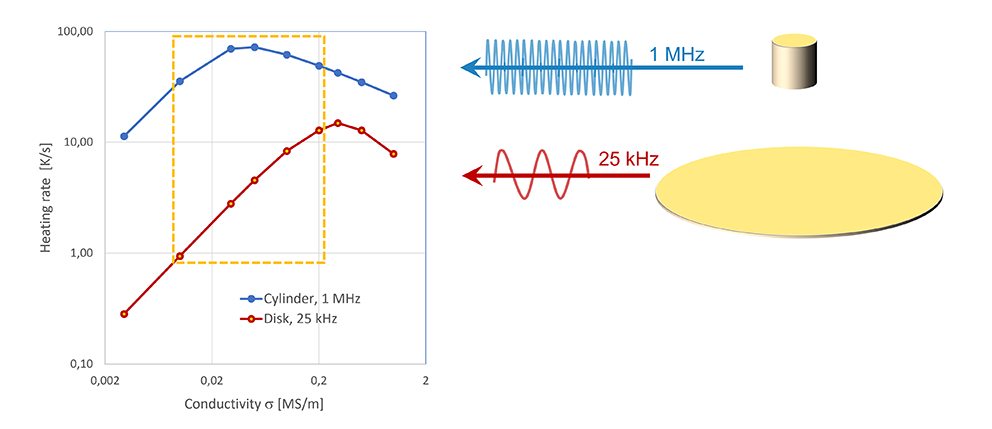

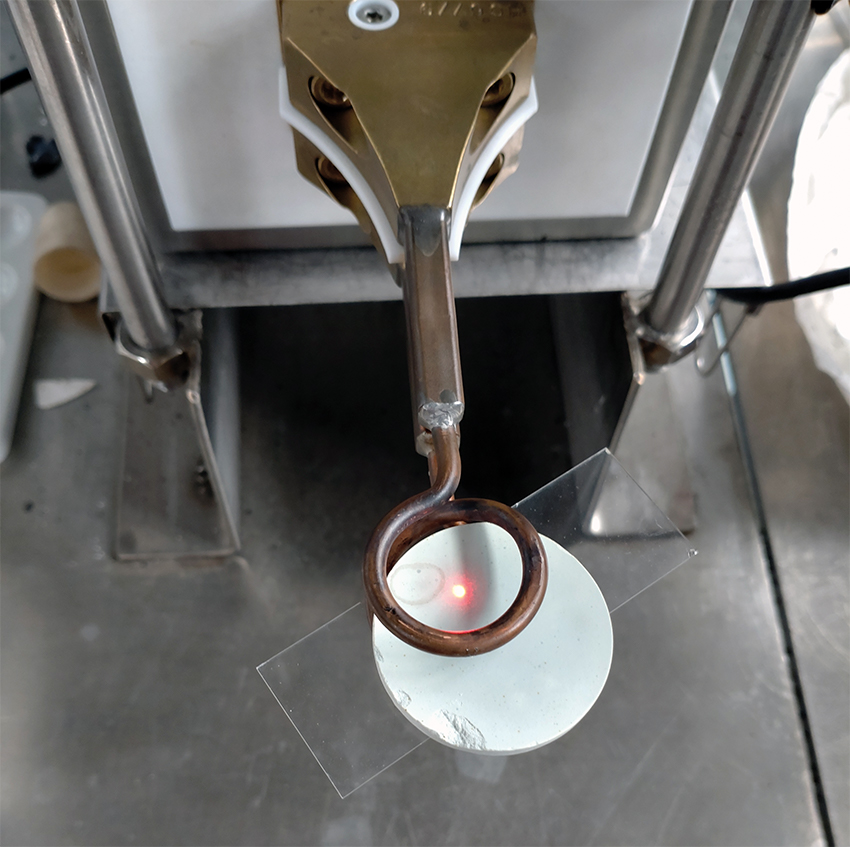

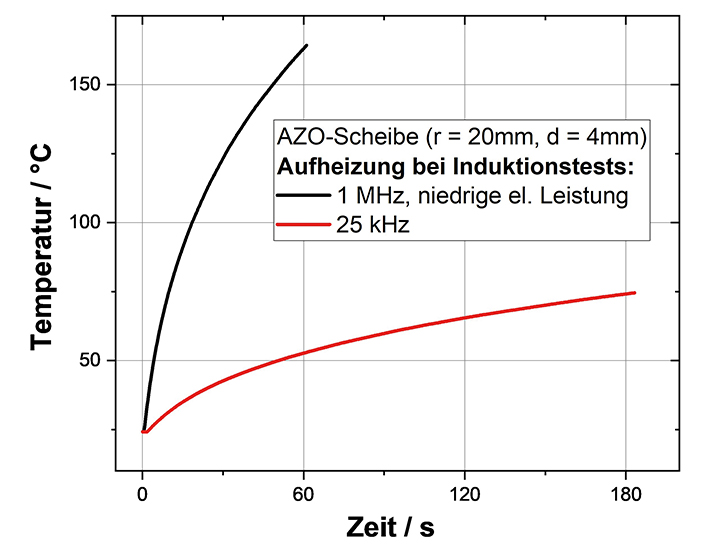

Im Projekt konnte im Wechselspiel von Recherche, Experimenten und Simulationen eine rein oxidische, gesinterte Keramik (Materialvariante von Aluminium-dotiertem Zinkoxid - AZO) entwickelt werden, die induktiv über Wirbelströme beheizt werden kann. Dank guter elektrischer Leitfähigkeit und einer dem Porzellan sehr ähnlichen thermischen Ausdehnung eignet sich das Material sehr gut als Heizschicht für Induktionsgeschirr. Schon bei niedrigen, auch im Privathaushalt üblichen Induktionsfrequenzen von 25 kHz können Heizleistungen von 100 W und mehr bei typischen Geometrien (z.B. Scheibe mit 20 cm Durchmesser, 1 mm Dicke) problemlos erreicht werden. Allerdings ist ein gemeinsamer Brand von Porzellan und Heizschicht wegen starker chemischer Interaktion im Thermoprozess nicht möglich, d.h. für die reale Anwendung ist noch ein Füge- bzw. Klebeprozess nötig.

Projektdaten

| Projektlaufzeit | 01.07.2020 - 31.12.2023 |

| Zuwendungsgeber | Bayerisches Staatsministerium für Wirtschaft, Landesentwicklung und Energie |

| Fördersumme HTL | 250.000 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL BHS tabletop GmbH |

| Projektkoordination | Fraunhofer-Zentrum HTL |

| Projektleitung am HTL | Dr. Gerhard Seifert |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth