Abgeschlossenes Förderprojekt

Motivation

Hartmetalle weisen eine gute Verschleißbeständigkeit, Druckfestigkeit, Bruchzähigkeit und Korrosionsbeständigkeit auf, was sie für den Einsatz in der Unterseeindustrie, Metallverarbeitung, Automobil- und Chemieindustrie oder im Werkzeugbau qualifiziert. Das wichtigste Hartmetall besteht aus Wolframcarbid (WC) sowie Kobalt (Co) oder Nickel (Ni). Dabei sorgt das Carbid für Härte und Verschleißbeständigkeit, während der metallische Binder die Duktilität und Zähigkeit in das Komposit einbringt. Die Eigenschaften von WC-basierten Hartmetallen lassen sich in einem weiten Bereich gezielt einstellen.

Zielsetzung

Im Projekt sollte ein Verfahren entwickelt werden, mit dem Komponenten komplexer Geometrien aus Hartmetallen über additive Fertigungsverfahren hergestellt werden. Mit dem Binder-Jetting-Verfahren sollte ein kostengünstiger, für Kleinserien tauglicher Prozess etabliert werden. Die Herausforderung bestand darin, dass im 3D-Druck hergestellte Grünteile eine sehr niedrige Gründichte aufweisen. Für viele industrielle Anwendungen werden jedoch dichte Komponenten mit hohem Wolframcarbidanteil > 85 Gew.% benötigt. Die Verdichtung sollte durch eine Kombination aus Flüssigphasensinterung und reaktiver Schmelzinfiltration erreicht werden. Die Vickershärte der so hergestellten Hartmetalle sollte mindestens 1000 HV betragen, die Biegefestigkeit mindestens 1500 MPa.

Ergebnisse

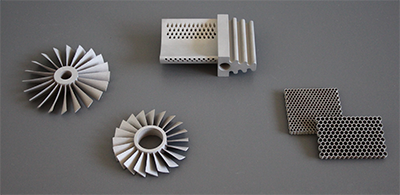

- Mittels Binder-Jetting-Verfahren gedruckte Komponenten aus rieselfähigen Hartmetall-Pulvern und darauf angepassten Druckparametern

- Optimierte Sinter- und Infiltrationsprozesse für 3D-gedruckte Hartmetallkörper durch In-situ-Untersuchungen mit der ThermoOptischen Messanlage TOM_metal

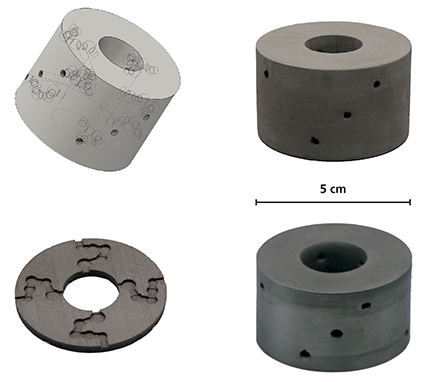

- Design und Herstellung eines Ventileinsatzes mit optimierten, auf 3D-Druck basierenden Strömungskanälen für den Off-Shore-Einsatz

- Komplexe 3D-gedruckte Hartmetall-Bauteile der Zusammensetzung WC-CO 88-12, die durch eine gezielte Anpassung des Sinterprozesses verdichtet werden konnten

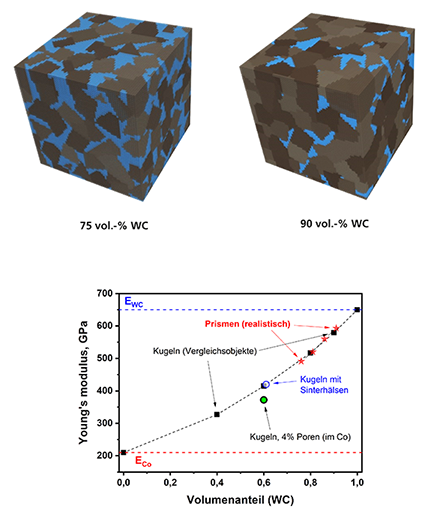

- Mikrostruktur-Eigenschaftssimulationen, mit denen der Einfluss verschiedener WC-Kornformen sowie des Co-Binderanteils auf die mechanischen Eigenschaften von WC-Co-Hartmetallen beschrieben werden kann

Projektdaten

| Projektlaufzeit | 01.02.2016 - 31.12.2019 |

| Zuwendungsgeber | Fraunhofer MaVo |

| Fördersumme HTL | 750.000 Euro |

Projektpartner

|

Fraunhofer HTL Fraunhofer IKTS Fraunhofer IPK Fraunhofer IWM |

| Projektkoordination | Fraunhofer-Zentrum HTL |

| Projektleitung am HTL | Dr. Sarig Nachum / Dr. Holger Friedrich |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth