Abgeschlossenes Förderprojekt

Motivation

Brennhilfsmittel sind bei der Herstellung von Produkten aus Keramik als Halterungen für die Bauteile im Ofen unabdingbar. Brennhilfsmittel müssen jedoch – genauso wie die herzustellenden Produkte – aufgeheizt werden, was eine negative Auswirkung auf den Energieverbrauch und somit auch auf den CO2-Ausstoß hat. Sie machen je nach Prozess bis zu 80 % des Ofenbesatzes aus. Der Energieverbrauch kann gesenkt werden, indem die Brennhilfsmittel durch eine Verringerung der Masse eine geringe Wärmekapazität aufweisen. Eine Massenverringerung ist realisierbar durch eine dünnwandigere Auslegung der Brennhilfsmittel und/oder durch eine Erhöhung der Porosität der Werkstoffe.

Zielsetzung

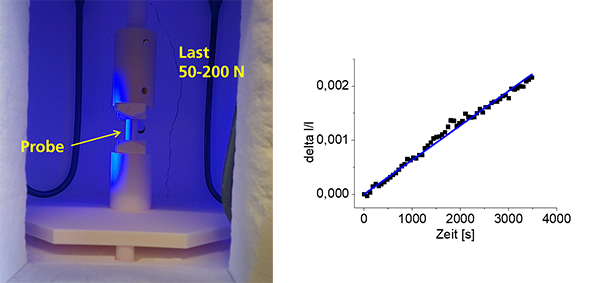

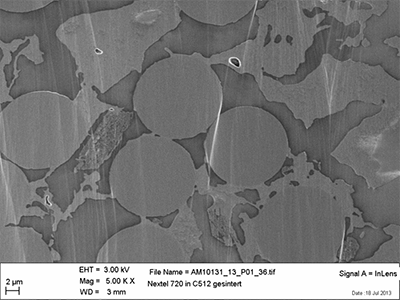

Ziel des Projekts war es, ein neuartiges Brennhilfsmittel zu entwickeln, das bei reduzierter Masse – beispielweise durch höhere Porosität oder geringere Wandstärken – eine gleichbleibende Produktperformance zulässt. Dabei sollte der Ansatz verfolgt werden, poröse Keramiken durch einen Zusatz von Kurzfasern zu verstärken.

Ergebnisse

In Rahmen des Projekts wurde der Ansatz verfolgt , die mechanischen und thermomechanischen Eigenschaften der Brennhilfsmittel durch eine Faserverstärkung und eine Optimierung der Werkstoff-Mikrostruktur derart zu verbessern, dass die Brennhilfsmittel bei gleicher Performance mit weniger Masse ausgestattet werden können. Dadurch sind Energieeinsparungen bei den Ofenprozessen während der Bauteilherstellung möglich geworden.

Projektdaten

| Projektlaufzeit | 01.10.2012 - 30.09.2015 |

| Zuwendungsgeber | Bayerisches Staatsministerium für Wirtschaft, Verkehr und Technologie; Programm "Neue Werkstoffe in Bayern" |

| Fördersumme HTL | 350.000 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL Rauschert Steinbach GmbH |

| Projektkoordination | Rauschert Steinbach GmbH |

| Projektleitung am HTL | Dr. Andreas Nöth |

|

|

|

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth