Abgeschlossenes Förderprojekt

Motivation

Im Bereich der Luftfahrt stehen die Aspekte Gewichtsreduzierung und Energieeffizienz ganz oben auf der Anforderungsliste von F&E-Programmen. Keramische Faserverbundwerkstoffe (CMC) bieten im Hinblick auf den Einsatz in Fluggasturbinen dabei folgende Vorteile:

- Die Dichte ist um 2/3 niedriger als bei konventionellen Nickelbasislegierungen

- Die Hochtemperaturbeständigkeit ist um bis zu 300 K höher als bei Metallen

- Die Oxidationsbeständigkeit von O-CMC ist natürgemäß hoch

- Die Korrosionsneigung in der Verbrennungsatmosphäre ist gering

Im Heißbereich von Gasturbinen ermöglichen CMC-Bauteile deshalb eine effizientere und vollständigere Verbrennung und erhöhen somit das Potential der eingesetzten Kraftstoffe. Über das Projekt AirfOx sollen in Bayern die Kompetenzen im Bereich der Herstellung von 3D-Bauteilen aus CMC ausgebaut werden.

Zielsetzung

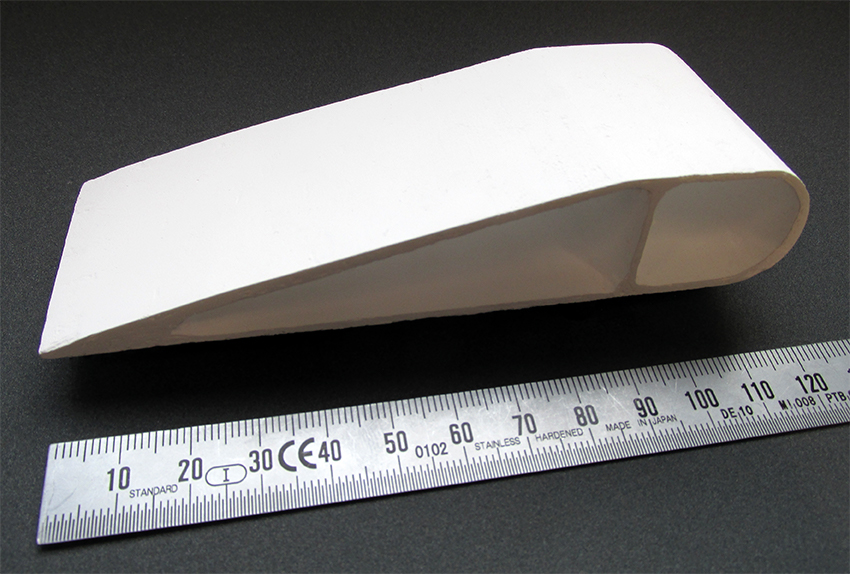

Im Rahmen des Projekts soll eine Technologie entwickelt werden, mit der eine endkonturnahe 3D-Preform von Triebwerksschaufeln für Fluggasturbinen (Airfoils) aus oxidischen Keramikfasern integral und serientauglich gewebt werden kann. Diese soll zu einem energieeffizienten Hochtemperatur-O-CMC-Bauteil weiterverarbeitet werden. Die Material- und Bauteilentwicklung wird durch Multiskalensimulation der Struktur-Eigenschaftsbeziehungen unterstützt.

Ergebnisse

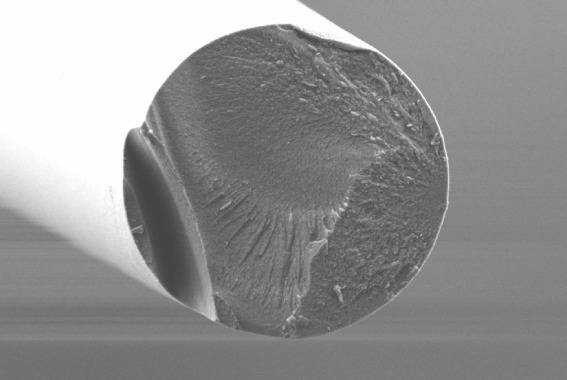

Faserherstellung

Im Zuge des Projekts wurden Verstärkungsfasern mit mullitischer bzw. korundhaltiger Zusammensetzung für die Bauteilgestaltung des Airfoils entwickelt. Bei den Mullitfasern, die bereits mit guten mechanischen Eigenschaften am HTL hergestellt werden konnten, lag der Fokus auf der Verbesserung des Kriechverhalten durch Zusätze wie z.B. ZrO2. Für die reinen Korundfasern wurden die Machbarkeit der Herstellung im Labormaßstab nachgewiesen und im Folgeschritt eine Verbesserung der mechanischen Kennwerte erreicht. Die Übertragung der Ergebnisse auf die Faserpilotanlage in Bayreuth erfolgt nach Projektende.

Preformentwicklung

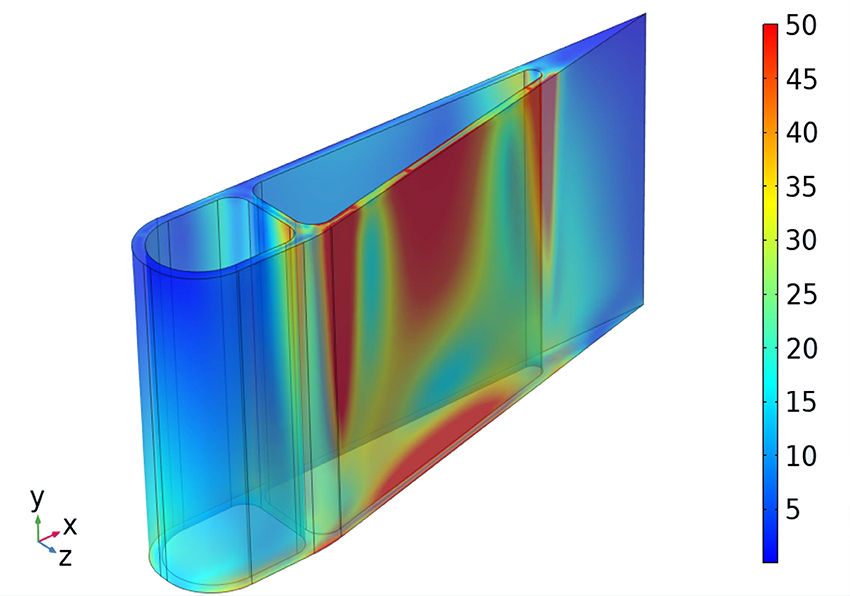

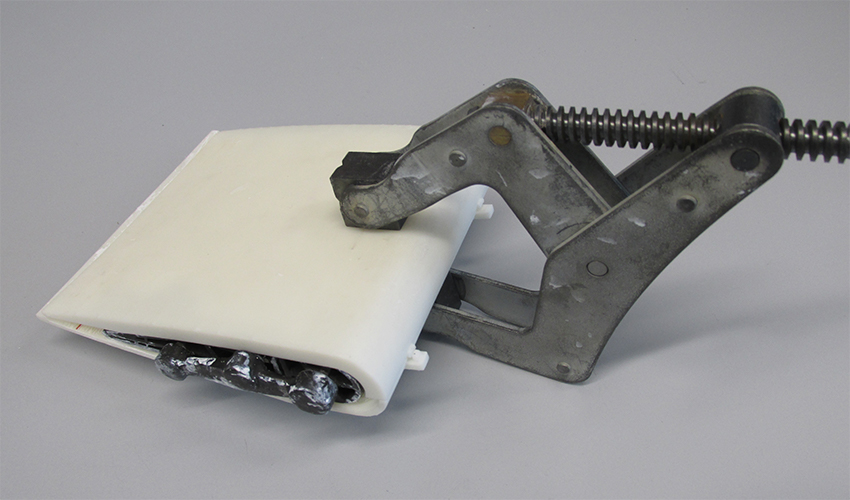

Die Entwicklung einer gewebten endkonturnahen Preform für die Airfoil hat viele Entwicklungsschritte durchschritten. Zunächst wurde die grundsätzliche Machbarkeit nachgewiesen. Dafür wurde eine geeignete Bindung mit der Software EAT Weave Composite, die auch später für die Entwicklung der komplexen Mehrlagenstruktur der gesamten Airfoil genutzt wurde, entwickelt. Mit einer stark vereinfachten Bindung (Leinwand in allen Lagen) wurden zunächst Vorversuche auf einem halbautomatischen Laborwebstuhl durchgeführt. Hier konnten mit wenig Materialeinsatz wichtige Rückschlüsse auf die Gestaltung der Bindung gezogen werden. Diese Erkenntnisse sind, zusammen mit den Erkenntnissen aus der parallel durchgeführten Multiskalensimulation zur Detektion der Kraftverläufe, in die komplexe Bindungsentwicklung eingeflossen. Die Airfoil wurde dann zunächst mit Demonstratorfasern und schließlich mit oxidkeramischen Fasern auf einer Doppelgreiferwebmaschine am Fraunhofer-Anwendungszentrum TFK in Münchberg umgesetzt, optimiert und parametriert. Dafür wurden verschiedene Anpassungen an der Webmaschine, dem Gatter und Maschinenelementen vorgenommen, um das anspruchsvolle, sehr spröde Fasermaterial verarbeiten zu können.

Herstellung einer Airfoil aus O-CMC

Für die Bauteilherstellung musste zunächst ein geeignetes Infiltrationsverfahren entwickelt werden, mit dem sich die 2-3 mm starken Wände der Keramikfaserpreform bestehend aus einem Mehrlagengewebe vollständig infiltrieren lassen. Das Verfahren wurde letztlich als druckgestütztes Schlickerinfiltrationsverfahren 3-stufig ausgelegt, um optimale Ergebnisse zu erzielen. Die Airfoil wurde anschließend noch gesintert und mit einer glaskeramischen Beschichtung versehen.

Projektdaten

| Projektlaufzeit | 01.01.2021 - 30.04.2023 |

| Zuwendungsgeber | Bayerisches Staatsministerium für Wirtschaft, Landesentwicklung und Energie |

| Fördersumme HTL | 280.000 Euro |

| Projektpartner | Fraunhofer-Zentrum für Hochtemperatur-Leichtbau HTL / Anwendungszentrum für Textile Faserkeramiken TFK |

| Projektkoordination | Fraunhofer-Anwendungszentrum TFK |

| Projektleitung am HTL | Daniela Albert / Silke Grosch |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth