Aktuelles Förderprojekt

Motivation

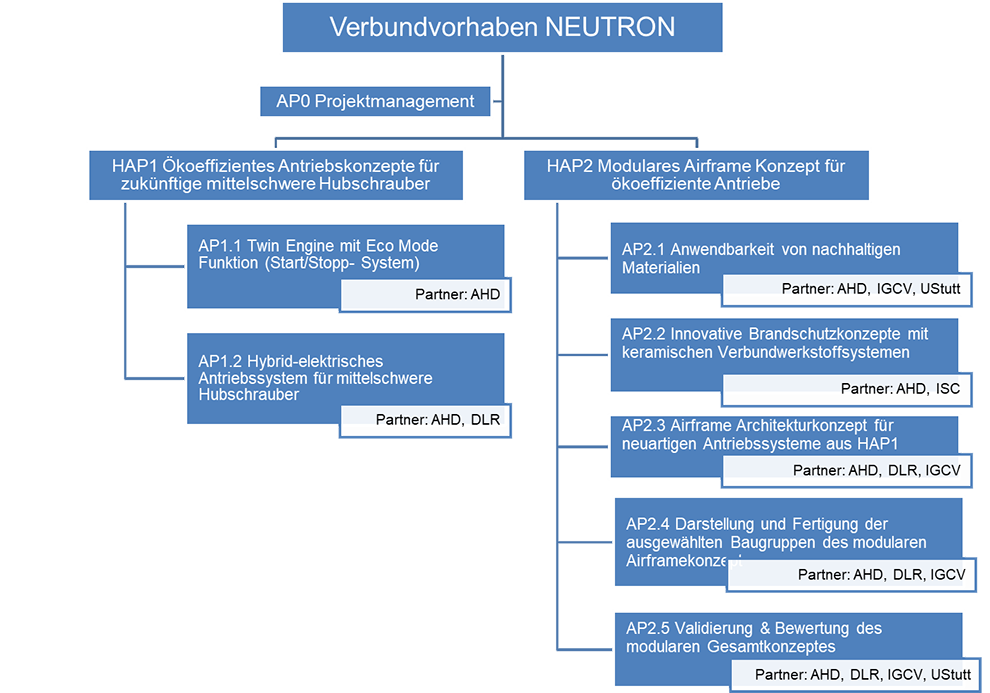

Die Verwendung elektrifizierter Antriebssysteme steigert durch ihren „grünen“ und innovativen Charakter die Akzeptanz der Luftfahrt in der Gesellschaft. Hinzu kommt der positive Aspekt der Lärmreduktion. Im Partnervorhaben „NEUTRON – ELECTRON“ sollen neuartige Leichtbauweisen und Produktionstechnologien für den Einsatz in mittelschweren Hubschraubern mit hybrider Antriebstechnik entwickelt und bewertet werden. Übergeordnete Motivation ist die Erhöhung der Nachhaltigkeit und die Senkung der Produktionskosten als essentielle Beiträge zu einer umweltfreundlichen Luftfahrt.

Zielsetzung

Mit dem Teilvorhaben „ELECTRON“ wird für einen spezifischen Anwendungsfall – ein komplexes Schalenbauteil der Zelle eines Hubschraubers mit hybrid-elektrischem Antriebssystem – eine Optimierung von Composite-Technologien unter ökonomischen und ökologischen Aspekten angestrebt. Dabei kommt dem Brandschutz durch die mitzuführenden Batteriesysteme eine bedeutende Rolle zu. Die Beforschung neuartiger Keramiksysteme bietet hier das Potential zur Schaffung neuartiger Lösungen, die potentiell in der Lage sind, auch durch strengere Vorgaben bedingte schärfere Anforderungen zu erfüllen. Ziel des Arbeitspakets „Innovative Brandschutzkonzepte mit keramischen Matrixsystemen“ am HTL ist die Entwicklung eines neuartigen Verbundwerkstoffes inkl. einer duktilen Versiegelung gegenüber Betriebsstoffen für Firewall Applikationen im Helikopter. Der neue CMC-Werkstoff soll aus einer keramischen Matrix und einer anorganischen Faserverstärkung bestehen. Dafür sollen preisgünstige Verstärkungsfasern (Glas, Basalt, Keramik) und eine dazu passende

keramische Matrix verwendet werden.

- Anwendungstemperaturen im Brandfall > 600 °C

- Sintertemperatur der keramischen Matrix < 700 °C

Lösungsweg

- Herstellung einfacher Verbundwerkstoffplatten des neuartigen CMC zum Nachweis der Werkstoffkompatibilität und zur Ermittlung der mechanischen Eigenschaften

- Übergabe der prototypischen Bauteile an den Bauteilabnehmer Airbus Helicopters zur Prüfung unter Betriebsbedingungen

- Endkonstruktion hinsichtlich Bauteildicke, Bauteilform und Materialkombination gemäß den Vorgaben des Bauteilabnehmers Airbus Helicopters

Projektdaten

| Projektlaufzeit | 01.01.2022 bis 31.12.2025 |

| Förderung |

Luftfahrtforschungsprogramm VI |

| Fördersumme HTL | 343.300 Euro |

Projektpartner

|

Fraunhofer-Zentrum HTL Fraunhofer IGCV Airbus Helicopters Deutsches Zentrum für Luft- und Raumfahrt DLR Universität Stuttgart

|

Projektkoordination

|

Fraunhofer-Institut für Gießerei-, Composite- und |

| Projektleitung am HTL | Peter Vierhaus |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth