Alternativ zur Sinterung kann die Infiltration von Schmelzen genutzt werden, um aus einem porösen Formkörper ein dichtes Bauteil zu erzeugen. Voraussetzung ist, dass das Grundmaterial, aus dem der Formkörper besteht, einen höheren Schmelzpunkt besitzt als das zu infiltrierende Material. Außerdem muss die Schmelze das Grundmaterial benetzen. Dann können Formkörper und das zu infiltrierende Material aufgeheizt werden, bis der Schmelzpunkt des zu infiltrierenden Materials überschritten wird. Die Schmelze wird durch Kapillarkräfte in die Porenkanäle des Formkörpers gesaugt und füllt den Porenraum vollständig aus. Nach dem Abkühlen erhält man ein dichtes Bauteil, das – bei korrekter Prozessierung - exakt den Abmessungen des Formkörpers entspricht.

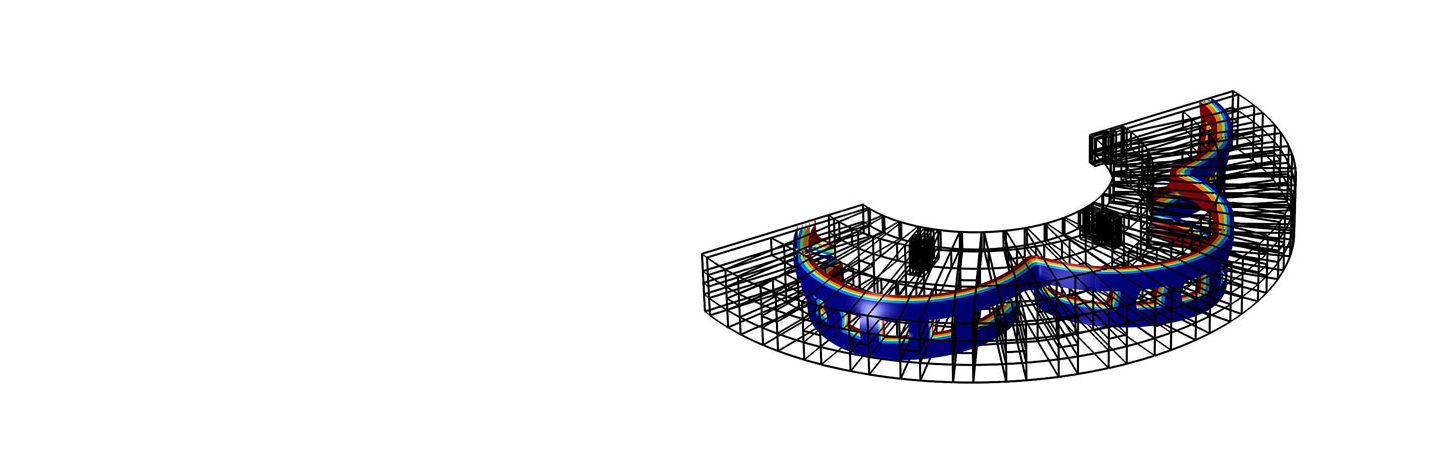

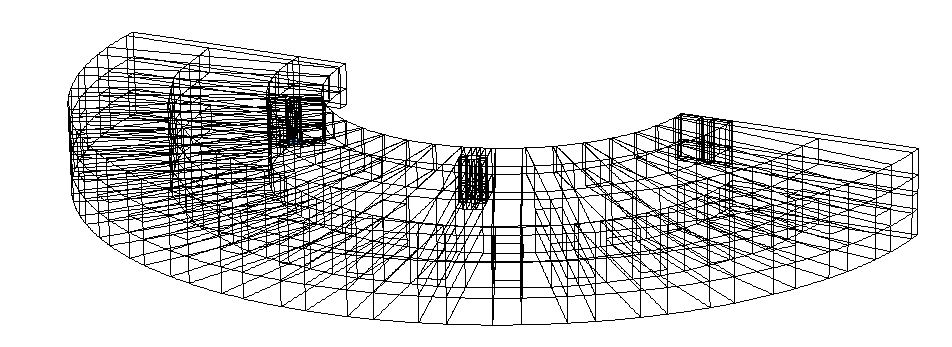

Mittels Schmelzinfiltration können Keramiken, Metalle und Metall-Keramik-Komposite hergestellt werden. Am bekanntesten ist die Herstellung von SiSiC-Keramiken mittels Infiltration von Silizium-Schmelze in poröse Formkörper aus Siliziumcarbid. Dieser so genannte LSI-Prozess (Liquid Silicon Infiltration) wird auch dazu genutzt, Formkörper aus Carbon- oder SiC-Fasern zu infiltrieren, wodurch CMC-Bauteile (Ceramic Matrix Composites) hergestellt werden. Auch Hartstoffe können durch Schmelzinfiltration verdichtet werden. So können metallische Binder wie Kobalt oder Nickel in poröse Formkörper aus Wolframcarbid infiltriert werden, um Hartmetalle herzustellen. Ein Beispiel im Bereich der Oxidkeramik ist die Infiltration einer Glasschmelze in einen porösen Formkörper aus Aluminiumoxid. Da die Glasschmelze beim Abkühlen kristallisiert, erhält man ein weitgehend kristallines Material. Ein Beispiel im Bereich der Metalle ist die Infiltration von Bronze in poröse Formkörper aus Stahl.

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth