Damit die bei der Wärmebehandlung angestrebte Produktqualität erreicht wird, müssen bereits die Grünkörper geeignete Eigenschaften besitzen. Allgemein gilt: Auf der Mikro-, Meso- und Makroskala müssen die Grünteile möglichst homogen sein. Die Gründe hierfür sind:

- Mikroskala: Die einzelnen Partikel müssen möglichst gleichmäßig angeordnet sein. Andernfalls kommt es zu einem bevorzugten Sintern benachbarter Partikel und zu frühzeitig einsetzendem Kornwachstum.

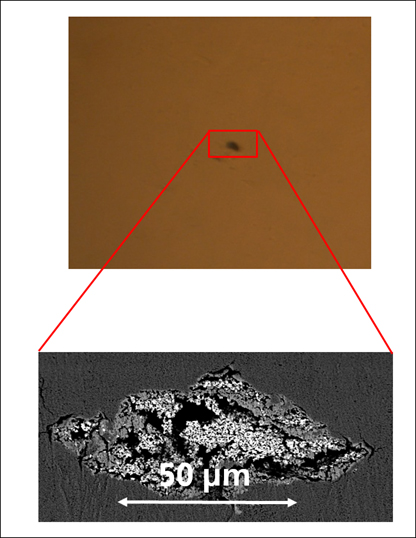

- Mesoskala: In dieser Größenordnung liegen in Sinterteilen häufig Gefügefehler wie Einschlüsse, große Poren oder Risse vor, die für das Bruchverhalten verantwortlich sind. Bereits wenige Gefügefehler pro Kubikzentimeter bewirken eine Verschlechterung der Festigkeit und Zuverlässigkeit.

- Makroskala: Die Dichte muss im gesamten Bauteil möglichst konstant sein, weil es sonst beim Sintern zu ungleichmäßiger Schwindung und zu einem Verzug kommt. Der Verzug ist mit Qualitätseinbußen oder einem erhöhten Nachbearbeitungsaufwand verbunden.

Durch eine qualifizierte Bewertung der Grünkörperqualität wird die Komplexität in der Entwicklung pulvermetallurgischer Herstellprozesse deutlich reduziert. Optimierungsschritte im Bereich Rohstoffauswahl, Masseaufbereitung und Formgebung können dann weitgehend getrennt von der Optimierung der Wärmebehandlung und Endbearbeitung durchgeführt werden.

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth