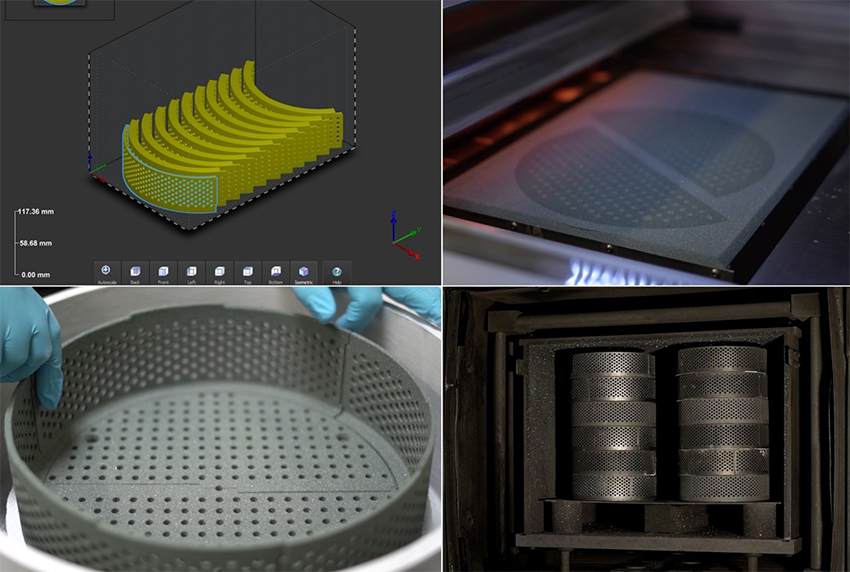

Am Fraunhofer-Zentrum HTL werden Bauteile aus Metall, Keramik und Metall-Keramik-Verbundwerkstoffen mittels Binder Jetting mit einem M-Flex (ExOne) additiv gefertigt (vgl. Prototypenbau). Hierbei werden die Bauteile schichtweise durch das gezielte Aufdrucken eines flüssigen Bindermaterials auf ein Pulverbett generiert. Die Komponenten werden danach in einem Ofen gehärtet und von nicht bedrucktem Pulver befreit, welches gereinigt und wieder verwendet werden kann. Die Druckteile sind nach der Härtung porös. In einem abschließenden Wärmebehandlungsschritt werden die Bauteile entbindert und gesintert. Die Verdichtung kann auch über eine Schmelzinfiltration erfolgen, was neue Materialkombinationen ermöglicht.

Binder-Jetting-Verfahren

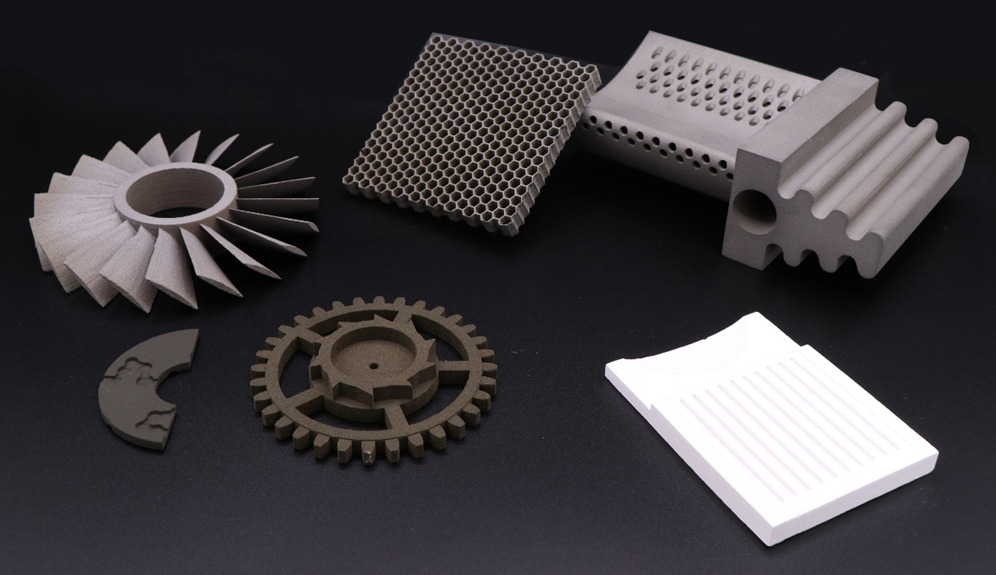

Durch die Kombination des Pulverbett-Verfahrens mit dem Inkjet-Druck von verschiedenen Binderflüssigkeiten und der Verwendung veschiedener Infiltrationsmaterialien ist es möglich, komplexe Prototypen und Kleinserien in einer enormen Bandbreite an Werkstoffen - von Metallen über Keramiken und Glas bis hin zu Metall-Keramik-Verbundwerkstoffen - additiv zu fertigen. Der Vorteil des Binder Jetting liegt hierbei insbesondere in seiner hohen Produktivität und seiner Wirtschaftlichkeit, was ihn u.a. auch als wirtschaftlichere Alternative zum selektiven Laserschmelzen attraktiv macht.

Am HTL reicht das Angebotsspektrum für Bauteile aus dem Pulverbett-Druck von der FE-gestützten Bauteilauslegung und -konstruktion über die additive Fertigung erster Ansichtsexemplare aus Kunststoff, Machbarkeitsstudien zum 3D-Druck individueller Materialien bis zur additiven Fertigung von Bauteilen aus Metall, Keramik oder Metall-Keramik-Verbundwerkstoffen. Abgerundet wird das Angebot durch die Möglichkeit zur bauteilspezifischen In-situ-Analyse und Optimierung der Sinter- und Infiltrationsprozesse mittels ThermoOptischer Messmethoden (TOM).

- Martensitischer Edelstahl 420 (optional infiltrierbar mit Bronze)

- Austenitischer Edelstahl 316 (optional infiltrierbar mit Bronze)

- Nickelbasis-Superlegierungen Inconel 625 und 718

- Wolframcarbid (optional infiltrierbar mit Cobalt oder Nickel)

- Siliziumcarbid (optional infiltrierbar mit Silizium)

- weitere metallische (Wolfram, Titan, Aluminium etc.) und keramische (Aluminiumoxid, Titancarbid etc.) Materialien auf Anfrage

Laterale Auflösung: 64 μm

Schichtdicke: 100 μm (entspricht vertikaler Auflösung)

Bauraum (X,Y,Z): 400 x 250 x 250 mm

Baugeschwindigkeit: 3 bis 12 mm entsprechend 300 bis 1200 ccm pro Stunde

Leistungsangebot:

- Beratung zur Materialauswahl sowie zum keramik- und prozessgerechten Bauteildesign

- Konstruktion und Design von Bauteilen, unterstützt durch FE-Methoden inkl. Topologieoptimierung

- Machbarkeitsstudien

- Auftragsfertigung von Prototypen und Kleinserien

- Entwicklung von kundenspezifischen Ausgangsmaterialien für das Binder Jetting

- Implementierung und Optimierung von Wärmeprozessen

- Sinterung und/oder Schmelzinfiltration von Binder Jetting-gedruckten Kundenteilen

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth