Abgeschlossenes Förderprojekt

Motivation

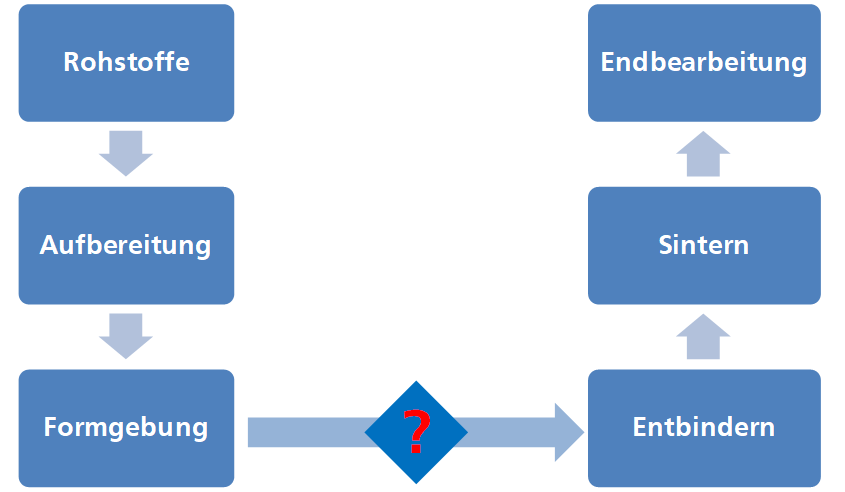

Die Herstellkette für technische Keramiken umfasst viele Einzelschritte, die unterschiedlich viel Energie benötigen. Ca. 50 % der Energie werden allein für die Wärmebehandlung aufgewendet. Auch die Pulveraufbereitung und die Endbearbeitung sind energieintensiv. Energieeinsparungen bei einzelnen Herstellschritten bewirken oft einen erhöhten Energieaufwand bei folgenden Schritten. So verursachen Einsparungen bei der Pulveraufbereitung gröbere Körnungen, die höhere Sintertemperaturen erfordern. Kürzere und energieeffizientere Brennprogramme führen zu Formabweichungen und höheren Ausschussraten, was den Energieaufwand bei der Nachbearbeitung erhöht und die Materialeffizienz senkt.

Zielsetzung

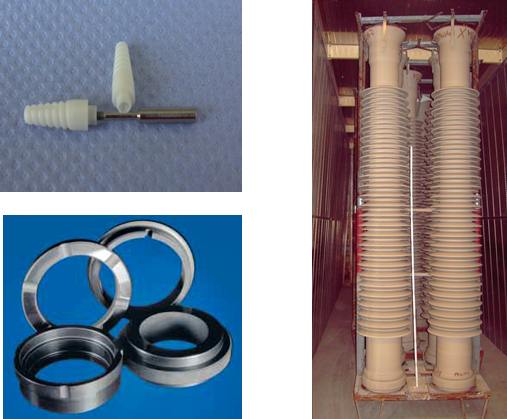

Im Projekt ENITEC sollte gezeigt werden, dass sich die Energieeffizienz bei der Herstellung technischer Keramiken um ca. 40 % verbessern lässt. Dabei sollte die gesamte Herstellkette betrachtet werden. Die Maßnahmen sollten wirtschaftlich umsetzbar sein. Die Lösungen sollten für technische Keramiken verschiedener Zusammensetzung und Geometrie anwendbar sein.

Ergebnisse

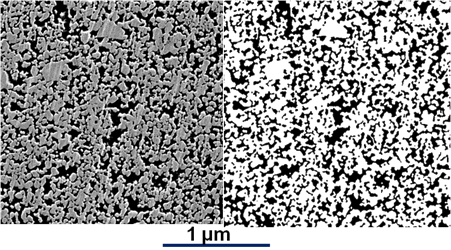

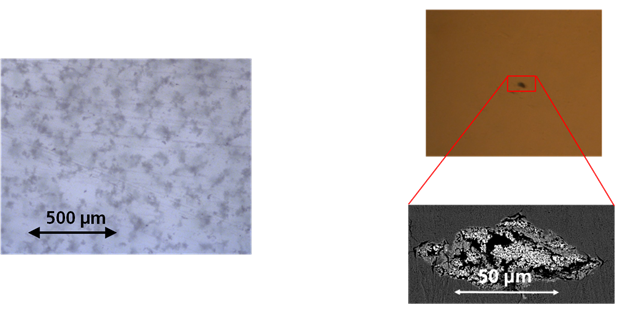

Am HTL wurde ein Verfahren entwickelt, mit dem die Qualität von Grünteilen mit hoher Genauigkeit auf verschiedenen Größenskalen gemessen wird:

- Mikroskala: Ionenstrahlböschung → REM → Varianzanalyse

- Mesoskala: Infiltration → Lichtmikroskopie → Zielpräparation

- Makroskala: Entnahme Bohrkerne → Sinterung → Verzugsmessung mit TOM

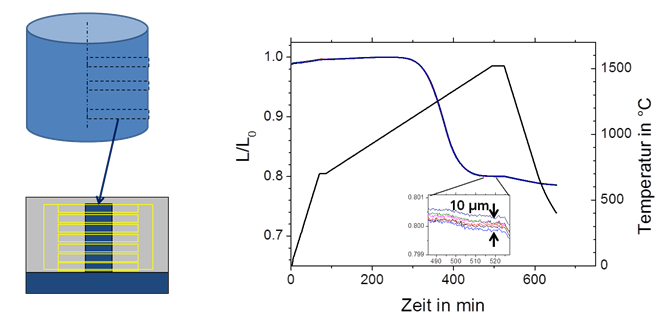

So wurde die Komplexität der Optimierungsaufgabe wesentlich reduziert. Zusätzlich wurden Verfahren entwickelt, mit denen Entbinderung und Sinterung im Labormaßstab nachgestellt und analysiert werden können. Dazu wurde eine Software entwickelt, die – auf Basis der Messdaten – eine präzise Vorhersage der Kinetik ermöglicht. Auf diese Weise kann der Energiebedarf bei der Wärmebehandlung minimiert werden.

Zum Projekt ENITEC ist im VDMA-Verlag ein ausführlicher Abschlussbericht erschienen, der am Fraunhofer-Zentrum HTL erhältlich ist:

PD Dr. Friedrich Raether (Hrsg.): Energieeffizienz bei der Keramikherstellung, Abschlussbericht ENITEC, ISBN 978-3-8163-0644-3, VDMA-Verlag (2013).

Projektdaten

| Projektlaufzeit | 01.07.2009 - 31.12.2012 |

| Zuwendungsgeber | Bundesministerium für Bildung und Forschung, Förderprogramm "Energieeffizienz in der Produktion" |

| Fördersumme HTL | 500.000 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL BCE Special Ceramics GmbH Eisenmann Anlagenbau GmbH & Co. KG FCT Systeme GmbH Lapp Insulators GmbH Fraunhofer-Institut für Werkstoffmechanik IWM CeramTec GmbH |

| Projektkoordination | CeramTec GmbH |

| Projektleitung am HTL | Prof. Dr. Friedrich Raether |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth