Abgeschlossenes Förderprojekt

Motivation

Mit einem Anteil von 88 % dominiert der Aluminiumguss derzeit die Nichteisen-Metallgussfertigung. Der Trend zu energiesparenden Autos, neuen Anwendungen in der E-Mobilität und effizienten Wertstoffkreisläufen wird den Einsatz von Aluminium noch weiter verstärken. Für den Transport und die Verarbeitung von Aluminiumschmelzen werden aktuell Handgießtiegel und weitere Produktionshilfsmittel wie Gießrinnen, Verteiler und Formen aus metallischen und keramischen Werkstoffen verwendet. Allerdings weisen diese Werkstoffe Schwachstellen auf: So stellt der hohe Verschleiß der metallischen Handgießtiegel ein ernstzunehmendes Problem dar. Daraus entstehen nicht nur hohe Kosten für die Instandsetzung sondern auch Beeinträchtigungen für die laufende Produktion.

Zielsetzung

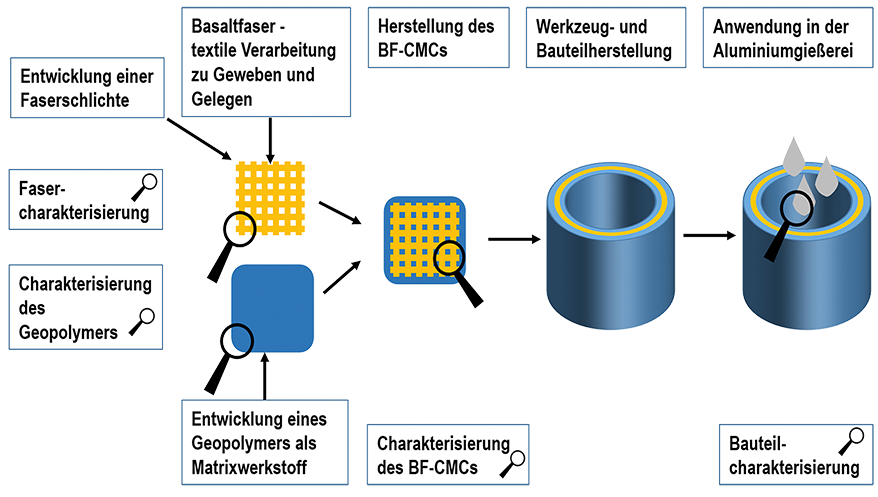

Eine Alternative stellen Handgießtiegel aus faserverstärkter oxidischer Keramik dar. Diese weisen eine längere Standzeit und höhere Betriebssicherheit auf. Es existieren derzeit zwei etablierte Systeme: zum einen mit Al2O3- oder SiO2-Fasern verstärkte Al2O3-SiO2-Matrices und zum anderen mit SiO2-Fasern verstärkte CaSiO3-Matrices. Allerdings sind diese Materialien sehr teuer, was vor allem auf den hohen Preis der keramischen Fasern zurückzuführen ist. Ziel ist es daher, ein keramisches Faserverbundmaterial (CMC) zu entwickeln, welches die Anforderungen des Gießverfahrens erfüllt und in der Herstellung weit kostengünstiger ist als die bisherigen Alternativmaterialien.

Ergebnisse

Im Rahmen des Projekts konnten tiefe Einblicke im Bereich der Geopolymere gewonnen werden. Besonders ihr Verhalten unter hohen Temperaturen und in Wechselwirkung mit verschiedenen Fasermaterialien lieferten aufschlussreiche Ergebnisse.

- Es wurden GMC-Systeme entwickelt, die einerseits eine gute Verarbeitung im Gießverfahren und andererseits gute mechanische Eigenschaften auch bei Temperaturen um 550 °C gewährleisten.

- Es wurden Basaltfasertypen ermittelt, die den hohen Anforderungen genügen, sowie ein Matrixsystem aus Geopolymer, welches den Einsatztemperaturen standhält. Zwar gehen die Festigkeiten im Vergleich zu den Werten bei Raumtemperatur zurück, diese bleiben aber auf einem genügend hohen Niveau, um im Einsatz beim Aluminiumguss zu bestehen.

Projektdaten

| Projektlaufzeit | 01.07.2020 - 30.09.2022 |

| Zuwendungsgeber | Zentrales Innovationsprogramm Mittelstand (ZIM) |

| Fördersumme HTL | 100.600 Euro |

| Projektpartner | Fraunhofer-Zentrum HTL InovaCeram Metallgießerei Chemnitz GmbH Technische Universität Chemnitz |

| Projektkoordination | Andrea Preuß (TU Chemnitz) |

| Projektleitung am HTL | Peter Vierhaus |

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth