Die Sinterung von Grünkörpern wird am Fraunhofer-Zentrum HTL mit hoher Reproduzierbarkeit in-situ gemessen und anschließend optimiert. Das Ergebnis der Sinterung wird für viele Materialien stark von der Ofenatmosphäre beeinflusst. Für die meisten technisch relevanten Ofenatmosphären und Temperaturbereiche stehen am Fraunhofer-Zentrum HTL geeignete ThermoOptische Messanlagen (TOM) zur Verfügung. Auf diese Weise können Sinterungen in Graphit-, Molybdändisilizid- oder Wolfram-beheizten Messöfen durchgeführt werden. Als Ofenatmosphären können Inertgase, oxidische oder reduzierende Gase – auch 100% Wasserstoff – eingesetzt werden. Einige TOM-Anlagen können mit Vakuum oder Überdruck (bis 30 bar) betrieben werden. Auch die Ofenatmosphäre in gas- und wasserstoffbeheizten Öfen kann exakt nachgestellt werden. Der Abgleich der Ofenatmosphären zwischen dem Produktionsofen und der jeweils eingesetzten TOM-Anlage ist extrem wichtig, weil nur so die mittels TOM-Anlage optimierten Sinterbedingungen auf den Produktionsofen übertragen werden können. Zusätzlich wird in der Regel ein Temperaturabgleich der betroffenen Öfen mittels speziell kalibrierter Temperaturmessringe durchgeführt.

Sinterung

Durch das optische Messprinzip der TOM-Anlagen kann die Schwindung in Sinterprozessen mit sehr hoher Reproduzierbarkeit gemessen werden[1]. Die Messauflösung der TOM-Anlagen liegt in der jüngsten Anlagengeneration bei 0,1 µm. Die Reproduzierbarkeit bei Sinteruntersuchungen beträgt 0,02% und ist damit deutlich besser als bei Vergleichsverfahren. Die hohe Genauigkeit wird auch dazu genutzt, den Verzug von Proben beim Sintern zu messen. So lassen sich Porositätsunterschiede in Grünkörpern durch Entnahme von Testproben und anschließende Sinterung genauer messen als mit herkömmlichen Messverfahren. In erster Linie wird jedoch die Sinterkinetik bestimmt, indem mehrere Sinterungen mit unterschiedlichen Temperatur-Zeit-Zyklen an den gleichen Grünproben durchgeführt werden. Aus den Messdaten wird mit einem robusten numerischen Verfahren ein Kinetik-Modell errechnet, das es erlaubt, die Sinterschwindung für beliebige Temperatur-Zeit-Zyklen, die im Rahmen des vermessenen Bereichs liegen, vorherzusagen[2]. Mit diesem Kinetik-Modell sind bereits einfache Optimierungen des Sinterzyklus möglich.

[1] Raether, F.:Current state of in-situ measuring methods for the control of firing processes. J. Am. Ceram. Soc. 92, 2009, S. 146-152.

[2] Raether, F.: The kinetic field - a versatile tool for prediction and analysis of heating processes, High Temperatures-High Pressures, 42.4, 2013, S. 303-319. (zum Abstract)

Für genauere Untersuchungen, z.B. zum Verzug durch Schwerkraft oder Temperaturgradienten, sind weitere In-situ-Messungen erforderlich. So wird das Kriechverhalten der Grünproben während der Sinterung mit zyklischen uniaxialen Belastungstests ermittelt. Aus den Messdaten werden die uniaxiale Viskosität und die viskose Poissonzahl als Funktion von Sinterzustand und Temperatur ermittelt. Die Temperaturleitfähigkeit kann mit den am HTL vorhandenen TOM-Anlagen ebenfalls in situ während der Sinterung gemessen werden[3]. Hierzu werden speziell entwickelte Laser-Flash-Verfahren genutzt. Zusammen mit dem Kinetik-Modell werden diese Daten in ein gekoppeltes FE-Modell überführt. Damit werden für jeden Zeitschritt zunächst die Temperaturgradienten im Bauteil berechnet, die sich während der Sinterung von der Oberfläche ins Bauteilinnere ausbilden. Aus den lokalen Temperaturen werden in der FE-Simulation die lokalen Sinterschwindungen für den entsprechenden Zeitschritt ermittelt und daraus zusammen mit externen Kräften, z.B. durch Gravitation und Reibung, Spannungen und Verformungen berechnet. In den FE-Modellen werden auch die Wärmedehnungen der Materialien und - bei Bedarf - Wechselwirkungen mit der Ofenatmosphäre berücksichtigt. Auf diese Weise werden Messergebnisse an einfachen kleinen Proben auf große und komplexe Bauteile übertragen. Sinterbedingungen können dann durch die FE-Simulationen bereits so optimiert werden, dass Geometrieanforderungen für einzelne Bauteile optimal erfüllt und die Ausbildung kritischer Spannungen während der Wärmebehandlung vermieden werden.

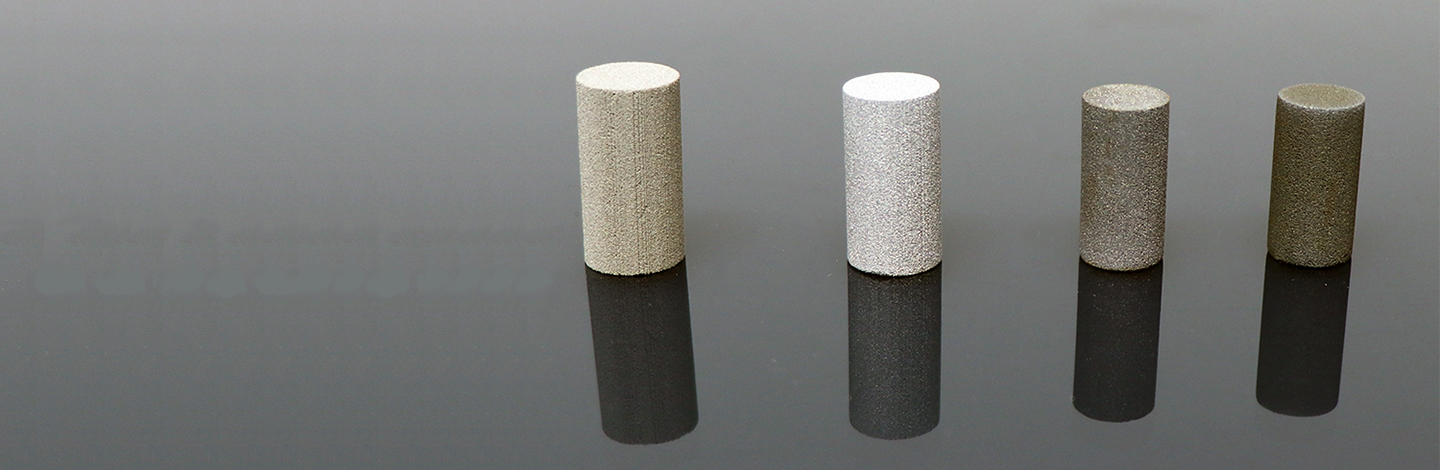

Während der Verdichtung können thermodynamische Triebkräfte dafür sorgen, dass ein ursprünglich homogener Grünkörper lokal stärker sintert oder sich verschiedene Phasen entmischen. Am Ende der Verdichtung kommt es zu verstärktem Kornwachstum, das - ebenso wie die thermodynamischen Entmischungseffekte - die Materialeigenschaften beeinträchtigt. Am HTL werden inhärent sichere Sintermethoden entwickelt, mit denen solche nachteiligen Mechanismen vermieden werden. Die Methoden zielen auf homogene Mikrostrukturen und hohe Zuverlässigkeit der gesinterten Werkstoffe ab.

[3] Baber, J.; Klimera, A.; Raether, F.: In situ measurement of dimensional changes and temperature fields during sintering with a novel thermooptical measuring device, J. Eur. Ceramic Soc., 27, 2007, S. 701-705. (zum Abstract)

Das Kornwachstum am Ende des Sinterprozesses kann mit den TOM-Anlagen untersucht werden. Dabei wird ausgenutzt, dass die Kriechfestigkeit in vielen pulvermetallurgisch hergestellten Materialien von der Korngröße abhängt. Die bereits im vorherigen Abschnitt erwähnten zyklischen Belastungstests werden dazu genutzt, während der Haltezeit die Veränderung der Kriechbeständigkeit infolge des Kornwachstums zu messen, sodass dieses bei der Optimierung der Sinterbedingungen berücksichtigt werden kann. Mit den TOM-Methoden können Verschlechterungen der Gefügehomogenität beim Sintern minimiert werden. Fehler, die bereits im Grünkörper vorliegen, können während der Wärmebehandlung allerdings nicht eliminiert werden. Es empfiehlt sich deshalb, die Qualität des Grünkörpers zu überprüfen, bevor dessen Wärmebehandlung optimiert wird. Entsprechende Methoden für die Beurteilung der Grünkörperqualität sind am HTL vorhanden.

Dichteschwankungen, die durch Temperaturunterschiede im Ofen entstehen, erfordern spezifische Maßnahmen. Temperaturunterschiede im Produktionsofen müssen dazu zunächst erfasst werden. Für diesen Zweck stehen am HTL speziell kalibrierte Temperaturmessringe zur Verfügung. Dann können mit dem Kinetik-Modell Temperatur-Zeit-Zyklen berechnet werden, mit denen die Dichteschwankungen minimiert werden. Gegebenenfalls müssen auch die Setzpläne für das Sintergut verändert werden, um die Temperaturunterschiede zu minimieren. Die Optimierung der Setzpläne kann durch FE-Analysen unterstützt werden.

Die Kriechverformung beim Sintern kann mit den TOM-Anlagen auch bei sehr hohen Druckspannungen gemessen werden, wie sie typischerweise bei speziellen Sinterprozessen, Heißpressen (HP) bzw. heißisostatisches Pressen (HIP), eingesetzt werden. Auch für diese Sinterungen kann ein Kinetik-Modell erstellt und für die Simulation der HP- bzw. HIP-Sinterungen verwendet werden.

Leistungsangebot:

- Unterstützung bei der Auslegung von Sinterprozessen (t-T-Profil, Besatz, Atmosphäre)

- Optimierung des Sinterprozesses hinsichtlich:

- Vermeidung von Deformationen, Dichteinhomogenitäten und Mikrostrukturfehlern

- Verbesserung der Wirtschaftlichkeit

- Verringerung des CO2-Footprints durch erhöhte Energieeffizienz

- Effizientere Besatz- und Ofenaufbauten

- Temperaturhomogenität und Atmosphäre

- Bereitstellung von Sinter-Apps, die eine eigenständige Optimierung der Temperaturzyklen erlauben

- Untersuchung spezifischer Fragestellungen bei der Sinterung, wie z.B:

- Co-Firing

- Reaktionen mit den Brennhilfsmitteln

- Schmelzphasenbildung

- Thermodynamische Gleichgewichte

- Materialumverteilung etc.

- Durchführen von Sinterfahrten und Produkt-Charakterisierung

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth

Fraunhofer ISC, Zentrum für Hochtemperatur-Leichtbau HTL, Bayreuth